长期处于海洋、江河、湖泊及丰富地下水中的桥梁、港口、水坝及管道、涵洞等混凝土基础设施工程,易遭受波浪、暗流、潮汐、流水等不同流速的水流作用[1-3]。在水流作用下,混凝土不仅受到流水溶蚀等环境因素的侵蚀作用,还受到流水冲刷引起的水力作用,这种环境水的溶蚀-冲刷腐蚀耦合作用是导致混凝土损伤失效、结构服役性能降低和使用寿命缩短的主要因素。究其原因[4-6],流水导致混凝土中氢氧化钙溶解、CSH凝胶脱钙等溶蚀现象,造成混凝土孔隙率增加、微结构劣化,引起混凝土表层的抗冲刷强度降低,在水流产生的表面剪切作用下,混凝土表面易于发生破坏,导致其逐层剪切破坏而丧失承载能力。因此,研究一定流速水流作用下混凝土表层的溶蚀特性,对于揭示混凝土水流侵蚀引起的微结构劣化机理,进一步评估混凝土的抗溶蚀性能和服役寿命具有重要意义。

目前,针对水环境下混凝土溶蚀损伤过程、微结构劣化规律等溶蚀机理,多采用NH4NO3溶液和NH4Cl溶液等作为腐蚀介质,开展不同腐蚀环境下水泥基材料的加速溶蚀试验,以在较短时间内获得溶蚀引起的水泥基材料微结构、物相及宏观性能的变化规律。为了降低扩散传输引起的溶蚀梯度对水泥净浆溶蚀进程的影响,王学成等[7]以1~2 mm厚水泥净浆薄片作为研究对象,开展了6 mol/L(用6 M表示)硝酸铵溶液中的试件加速溶蚀试验,通过EDTA滴定、MIP及SEM等测试,分析了溶蚀过程中硬化水泥浆体的钙硅比、质量损失、孔隙率分布以及微微观形貌的变化特点,揭示了加速溶蚀条件下硬化水泥净浆的微结构演变规律和钙溶蚀机理。Burlion等[8]则采用6 M硝酸铵作为腐蚀介质,开展了浸泡条件下水泥砂浆试件的加速溶蚀试验,并采用X射线断层显微成像技术,进行了不同浸泡时间下水泥砂浆试件的微观测试,分析了加速溶蚀过程中试件的孔结构演变及微观形貌变化规律。刘仍光等[9-10]开展了水泥净浆在缓慢流动(1 L/h)的去离子水中的溶蚀试验,分析了溶蚀引起的孔结构和CH含量及溶蚀区微观形貌的演变规律,获得了溶蚀过程中混凝土固钙溶解和孔隙率变化规律,揭示了水环境下混凝土微结构劣化机理,但流速非常缓慢。上述研究主要为静水或拟静水条件下混凝土的溶蚀试验及其溶蚀过程中微宏观性能退化机理分析,没有考虑流水对溶蚀进程及其微结构劣化机理的影响。

然而,水流作用下,溶蚀所引起的混凝土损伤失效机理较为复杂,其中,水流速度是影响混凝土损伤失效过程的重要因素。Momber等[11]研究了流速为400 m/s射流水冲刷条件下混凝土表面的损伤失效过程,分析了高速水流冲刷作用对混凝土表面浆体、骨料及其组成的影响,认为水流冲刷导致混凝土中水泥浆体和骨料之间的裂缝发展,是造成水工混凝土失效破坏的主要原因,同时,还开展了470 m/s射流冲击下水泥净浆、砂浆和混凝土等试件表面损伤过程试验[12],利用SEM微观测试,分析了高速射流作用过程中试件表层材料微结构损伤演变规律的影响。Hu等[13]开展了流速为44~243 m/s且不同射角条件下混凝土和纤维混凝土试件的射流冲刷腐蚀试验,并对经不同射流流速和射角冲刷的混凝土进行SEM微观测试,分析了射流流速增加和射角改变对混凝土表面微裂缝发展和侵蚀率变化的影响,建立了不同射角下混凝土侵蚀率与射流流速之间的关系。阮燕等[14]利用容器内扰动水模拟流水,开展了动态去离子水条件下水泥砂浆薄片试件的溶蚀试验,对溶蚀过程中试件的质量损失和孔隙率增加和微结构形貌变化进行了测试与观察,分析了扰动的去离子水中水泥砂浆的钙溶蚀特性。为了获得丰满新坝修建过程中水流冲刷作用对坝体混凝土抗溶蚀性能的影响,Wang等[15]开展了流速为30~35 m/s水流作用下碾压混凝土冲蚀试验,研究了不同龄期混凝土在冲蚀过程中的质量损失和表观形貌变化规律,获得了混凝土溶蚀率与流速之间的幂函数关系。但是,河流、地下水、输水管道等的水流速度一般较低,除了混凝土在水流剪切作用下产生的失效破坏,还存在流水引起的混凝土溶蚀损伤,因此,低流速下水流作用引起的混凝土性能退化过程是一个溶蚀失效过程,但相应的溶蚀失效机理还较少研究。

为在较短时间内获得低流速下水流速度对水泥砂浆等水泥基材料溶蚀特性的影响规律,本文采用1 mol/L(用1 M表示)NH4Cl溶液作为加速腐蚀介质,开展室温(25 ℃)环境下水灰比0.45、砂灰比为2.75的水泥砂浆圆柱体试件在不同流速(0,0.5,1.0和2.5 m/s)下的加速溶蚀试验,通过酚酞滴定、干燥称重、SEM/EDS和XRD等测试,分析了NH4Cl溶液腐蚀过程中水泥砂浆试件的溶蚀深度、孔隙率、物相组成和微结构的演变规律,探讨腐蚀溶液的流速对水泥砂浆溶蚀特性的影响。

1 试验研究 1.1 原材料与配合比制备试件所采用的水泥为P·O 52.5级硅酸盐水泥,细度为350 m2/kg,初凝和终凝时间分别为72和290 min,28 d的抗压和抗折强度分别为60.5和8.7 MPa,其化学成分详见表 1。砂子为中砂,粒径不大于2 mm,细度模数为2.44,颗粒级配良好。

| 表 1 水泥的化学成分 Tab. 1 Chemical composition of cement |

试验所采用的腐蚀溶液为1M NH4Cl溶液,其中,NH4Cl溶液由化学分析纯(AR)NH4Cl试剂和去离子水配置,NH4Cl在室温下的溶解度为37.2 g/100 mL。水泥拌和用水为干净的自来水。试验试件采用水灰比为0.45、砂灰比为2.75的水泥砂浆制作。试验所用的环氧树脂是由南通星辰合成材料有限公司生产的凤凰牌E51环氧树脂胶。

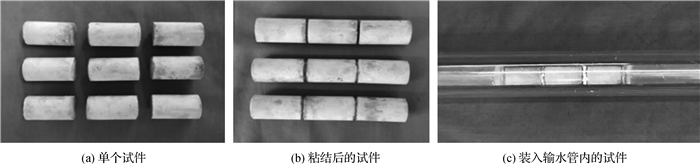

1.2 试件制备及试验方法试件制备:根据《普通混凝土拌合物性能实验方法标准》[16],采用上述配合比的水泥砂浆,制备水泥砂浆圆柱体试件,试件尺寸为Φ22 mm×45 mm,采用PVC管成型,放置24 h后拆除PVC管,再将其置于环境温度为(20±1)℃、相对湿度大于95%的养护箱中养护28 d后,将试件取出待其表面水分蒸发后,在各圆柱体试件两端部涂覆环氧树脂胶,以保证试件的圆柱面受到NH4Cl溶液溶蚀冲刷腐蚀,而试件的两端免受腐蚀。制备完成的试件如图 1(a)所示。

|

图 1 试验试件 Fig. 1 Experimental specimen |

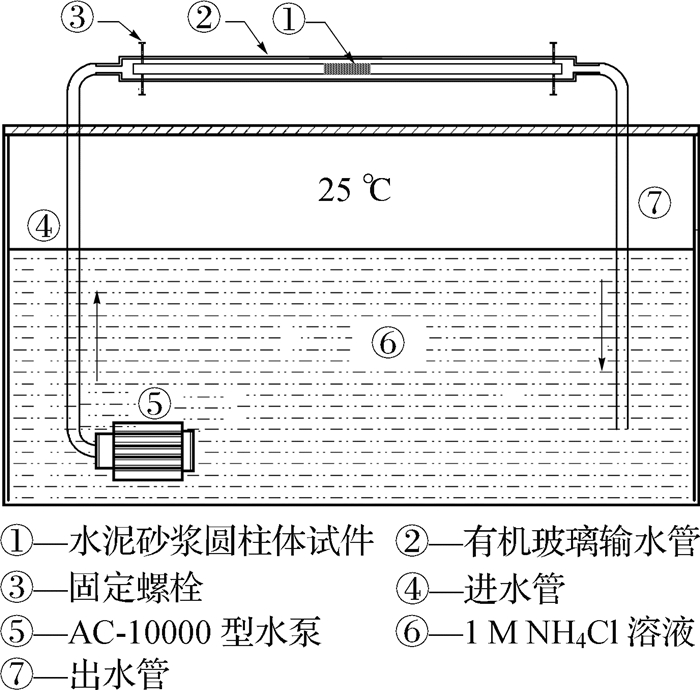

试验方法:首先,将制备好的试件,每3个为一组,并以AB胶粘结(图 1(b))后,分别置于不同直径的有机玻璃管内(图 1(c)),并利用与试件同直径的玻璃管将其固定在管内轴线位置上,开展流速为0,0.5,1.0和2.5 m/s的浸泡及流动水腐蚀试验。为了加速腐蚀进程,腐蚀溶液均为1 M NH4Cl溶液,且腐蚀溶液与水泥砂浆圆柱体试件的体积比均为800。设计制作的腐蚀试验装置示意图如图 2所示,图中,玻璃管内流动溶液采用循环水流形式。试验前,经过计算和测试,设计定制了内径分别为45,65和90 mm的玻璃管作为流水装置,并利用型号为AC-10000、功率为85 W的水泵作为动力对3种内径管道进行输水,以分别获得流速为0.5,1.0和2.5 m/s的流动水作用于玻璃管内试件。各试件分别经过0,15,30和60 d的加速腐蚀后,取出各流速下的3个试件进行宏微观测试,分析水流作用下水泥砂浆试件的孔隙率、溶蚀深度、物相和微结构的演变规律。

|

图 2 加速腐蚀试验装置示意 Fig. 2 Schematic diagram of device for accelerated leaching experiment |

孔隙率测试:由于试件体积较大,采用MIP等微观测试其孔结构及其孔隙率较为困难,故采用干燥称重法测试试件的平均孔隙率φ,具体方法[17]为,首先,取出试件并用自来水洗净,再擦拭其表面浮水后,用高精度电子天平称重,获得其饱水质量ms;其次,将试件悬浮在水中,并利用天平称重,获得试件的浮重mx;然后,置于干燥箱中105 ℃条件下干燥至恒重,并测定试件的干燥质量md;最后,根据公式φ=(ms-md)/(ms-mx)×100%计算不同流速和腐蚀时间时的试件孔隙率。测试分析时,所采用的仪器为FA2004型高精度电子天平(220 V,50 Hz),量程为200 g,精度为0.1 mg。

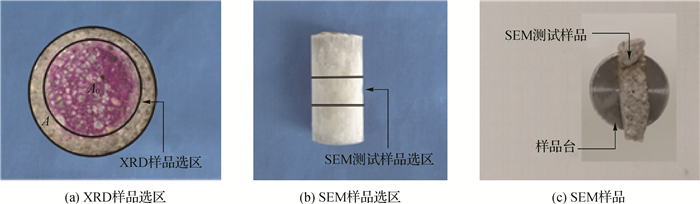

溶蚀深度测试:采用酚酞滴定法[18],测定试件的溶蚀深度d,具体方法为,将试件端部切除并打磨平整,再用酚酞指示剂均匀滴定在试件的切割面上,拍照已显色的截面图像,利用AUTOCAD软件对图像进行处理,以获得试件全截面面积A和显色区域有效面积A0(图 3),根据公式d=R(A0/A)1/2确定试件在不同流速和腐蚀时间时的溶蚀深度,其中试件直径R=11 mm。测试所用酚酞指示剂为95%乙醇溶解并稀释所得浓度为0.5%的酚酞溶液。

|

图 3 微观测试样品 Fig. 3 Microscopic test sample |

物相测试:利用X射线衍射仪(X-Ray Diffraction,XRD),分析不同流速和腐蚀时间作用下,水泥砂浆试件溶蚀区内物相组成的变化规律,具体方法为,将图 3(a)中试件截面酚酞滴定不显色区域(溶蚀区)分离后,取足量浆体碾磨成粒径不大于75 μm的粉末样品,作为XRD测试样品进行物相组成分析。其中,XRD物相分析采用带有LynxEye阵列探测器(Cu Ka, 40 kV, 30 mA)的Bruker X射线衍射仪,其扫描速率为0.15 s/step,步宽为0.02°(2θ),范围为5°~85°(2θ)。

微结构测试:利用扫描电子显微镜(SEM/EDS),观察不同流速的1 M NH4Cl溶液中试件的微观形貌,并结合EDS能谱对试样表面进行扫描测试,分析水泥砂浆中Ca, Si元素的相对含量及相应的钙硅比随腐蚀时间的变化特点。具体方法为,取图 3(b)中腐蚀后试件中部(至少包含试件边缘到圆心部分),保留一面原始断面并将其打磨至厚度≤3 mm,并置于样品台上喷金,获得如图 3(c)所示的SEM微观测试样品。其中,SEM/EDS微观测试仪器为FEI Quanta 200 FEG型扫描电子显微镜,并采用高真空模式。

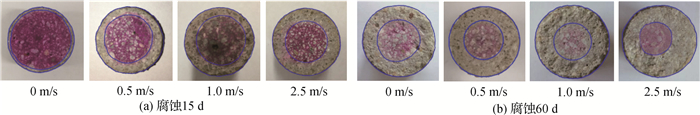

2 结果与讨论 2.1 溶蚀深度溶蚀深度是表征软水侵蚀下水泥基材料溶蚀进程及溶蚀程度的重要参数,可通过酚酞滴定法获得,图 4给出了不同流速1 M NH4Cl溶液中水泥砂浆试件腐蚀15 d和60 d时的酚酞滴定结果,图中酚酞试剂不显色部分为溶蚀区域,显紫红色部分包括未溶蚀和微溶蚀区域。从图 4可以看出,经15和60 d流水腐蚀后,试件截面酚酞显色区域的面积随流速的增加而变化较为明显。在相同腐蚀时间,流水腐蚀条件下试件截面酚酞显色区域面积明显小于浸泡腐蚀引起的显色区域面积,且试件截面的酚酞显色区域面积随流速的增加而减小,这一结果表明,流水能够加速水泥砂浆试件的溶蚀进程。

|

图 4 不同流速下水泥砂浆试件溶蚀深度测试结果 Fig. 4 Test results of leaching depth of cement mortar specimen at different flow velocities |

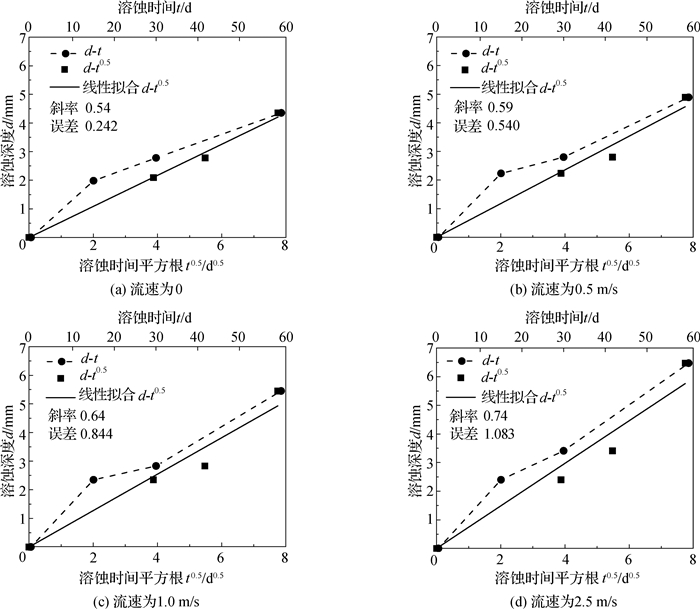

根据上述酚酞测试结果,可获得不同流速和腐蚀时间时试件截面的溶蚀深度(见图 5)。从图 5可以看出,试件的溶蚀深度随腐蚀时间和流速的增加而增加。当流速为0时,即浸泡在1 M NH4Cl溶液中,试件的溶蚀深度随腐蚀时间的增加而增大,且基本与腐蚀时间的平方根呈线性关系,如图 5(a)所示,其表达式为:

| $ d = 0.54\sqrt t $ | (1) |

|

图 5 不同流速下试件溶蚀深度随腐蚀时间/时间的平方根的变化规律 Fig. 5 Changes of leaching depth of specimen with leaching time/square root of leaching time at different flow velocities |

式中:d为试件的溶蚀深度(mm);t为腐蚀时间(d)。

但是,在一定流速的1 M NH4Cl溶液中,不同流速下试件溶蚀深度的时变特性发生较大变化,如图 5(a)~(d)所示,在流速为0,0.5,1.0和2.5 m/s时,试件溶蚀深度与腐蚀时间平方根之间线性拟合的标准差分别为0.242 0,0.539 8,0.844 9和1.083 4,因此,随流速的增加,试件溶蚀深度与腐蚀时间平方根之间的非线性程度逐渐增加,且拟合直线的斜率逐渐增加。这表明,流动水可加快水泥砂浆试件的溶蚀进程,且流速越大,加速溶蚀的程度越高。产生这一现象的原因是,在浸泡条件下,钙溶蚀主要是由于孔溶液中钙离子的扩散传输而引起的,材料中的氢氧化钙、CSH凝胶等固体钙一直处于自然溶解状态,因此,表面溶蚀损伤较为缓慢;但随着流速的增加,不仅存在钙离子的扩散传输而引起的溶蚀损伤,而且因流速增加而引起的水泥基材料试件表面剪切作用也增大,试件表层材料溶蚀引起的剪切强度降低、高流速导致的表面剪切力增加,使得试件表面的损伤破坏进程加快、溶蚀深度也发生了复杂的变化。可见,在高速水流冲蚀条件下,采用式(1)计算水泥基材料试件的溶蚀深度,以评估试件的溶蚀进程和材料的抗溶蚀性能,是不合理的。基于上述4种流速冲蚀过程中试件的溶蚀深度测试数据,通过数值拟合,可初步获得考虑流速影响的试件溶蚀深度随腐蚀时间的变化特点:

| $ d = 0.54{{\rm{e}}^{{\rm{ - 0}}{\rm{.23}}v}}{t^{{\rm{0}}{\rm{.5 + 0}}{\rm{.14}}v{\rm{ - 0}}{\rm{.02}}{v^{\rm{2}}}}} $ | (2) |

式中:v为腐蚀流速(m/s);e为自然常数。

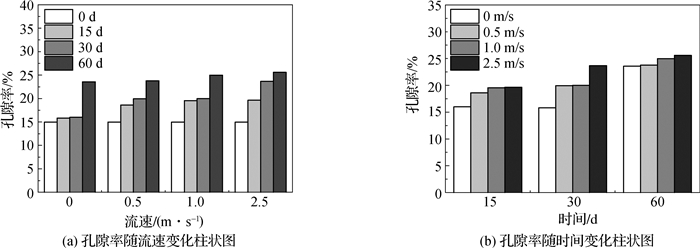

2.2 孔隙率图 6给出了不同腐蚀时间和水流速度条件下水泥砂浆圆柱体试件平均孔隙率的变化规律。从图 6(a)可以看出,在不同的流速下,试件平均孔隙率均随腐蚀时间的增加而增大,其中,浸泡条件下,腐蚀15和30 d后的试件平均孔隙率相对于初始孔隙率分别增加了6.75%和5.61%,但在腐蚀60 d后,试件的平均孔隙率增加了57.24%,因此,在加速溶蚀条件下,溶蚀前期的水泥砂浆孔隙率变化较小,而溶蚀后期的孔隙率变化较为明显。这是因为,在腐蚀初期,虽然水化产物中氢氧化钙发生溶解和CSH凝胶出现脱钙溶解,但同时砂浆中未水化的水泥颗粒也发生二次水化,所生成的水化产物能够填充部分孔隙,使试件孔隙率增加幅度较小;而在流速为0.5,1.0和2.5 m/s的流动溶液中,试件孔隙率随腐蚀时间的增加而增加,且腐蚀前期增加较快,腐蚀后期增加减缓。这是因为,流动水在试件表层易发生对流作用,导致孔溶液中氢氧化钙和CSH凝胶溶解的钙离子发生对流扩散传输,加速了钙溶蚀进程,尤其在腐蚀前期,氢氧化钙的溶解度较高,其溶解流失速率较大,因此,腐蚀前期的水泥砂浆试件孔隙率增加较快;但在腐蚀后期,氢氧化钙已基本溶出,CSH凝胶脱钙形成的钙离子扩散传输成为试件孔隙率增加的主要原因,而相比于氢氧化钙的溶解,CSH凝胶脱钙形成的孔溶液钙离子浓度较低,导致腐蚀后期的孔溶液与试件外部钙离子浓度梯度减小,降低了钙离子的扩散流失速率,可见,腐蚀后期的试件孔隙率增加缓慢。此外,从图 6(b)还可以看到,在同一腐蚀时间下,试件孔隙率随流速的增大而增加,但在不同的腐蚀时间,它随流速的变化规律还存在差异,其中,腐蚀15和30 d时,流速对试件孔隙率的变化影响较大,而在腐蚀60 d时,随着流速的增加,试件的孔隙率略有增加,但增幅较小,因此,在不同流速的水流腐蚀环境下,水泥砂浆孔隙率的变化规律与腐蚀时间有关。

|

图 6 水泥砂浆试件孔隙率随腐蚀流速和时间的变化规律 Fig. 6 Changes of porosity of cement mortar specimen with leaching time and flow velocity |

图 7给出了不同腐蚀时间和流速时水泥砂浆试件溶蚀区粉末样品的XRD测试结果。

|

图 7 不同腐蚀时间水泥砂浆试件溶蚀区样品的XRD图谱 Fig. 7 XRD patterns of sample in leaching zone of cement mortar specimen in different time periods |

从图 7(a)可知,腐蚀前,样品中主要含有Ca(OH)2,C3S2H2凝胶等水化产物和C2S,C3S,SiO2等未水化物相及碳化产物CaCO3等物相。由图 7(b)可观察到,腐蚀15 d后,浸泡样品中存在Ca(OH)2和C2S的衍射峰,并在2θ =29.4°和50.1°观测到钙硅比为1.5的CSH凝胶相(Ca3Si2O7·2H2O)的衍射峰;而在0.5,1.0和2.5 m/s流速下,各样品的XRD图谱均观察到Ca(OH)2的衍射峰,但未发现硅酸二钙C2S的衍射峰,且在2θ=32.1°处均出现钙硅比为1.5的CSH凝胶相衍射峰,这表明,腐蚀15 d后,水泥砂浆样品中Ca(OH)2仍处于溶出阶段,且流动的溶液能够加速试件的溶蚀进程,导致水泥浆体中未水化的C2S发生水化,此外,从该图中还可以看出,Ca(OH)2衍射峰的相对强度随着流速的增大而有所降低,因此,溶液的流速对Ca(OH)2等水化产物的钙溶蚀进程具有一定的影响。腐蚀30 d后,4种粉末样品的XRD图谱中观察到的物相基本相同,且均存在CSH凝胶相的衍射峰,其钙硅比仍为1.5,但Ca(OH)2和C2S的衍射峰消失,如图 7(c)所示,这表明,腐蚀30 d后,4种粉末样品中的Ca(OH)2已基本溶出,试件的溶蚀主要以CSH凝胶相脱钙溶解为主。从图 7(d)可知,腐蚀60 d后,浸泡条件下,粉末样品XRD图谱中还存在钙硅比为1.5的CSH凝胶相的衍射峰,但在流动的溶液中(0.5,1.0和2.5 m/s),各粉末样品XRD图谱中出现了钙硅比为0.5的CSH凝胶相(CaSi2O5·2H2O)的衍射峰,其CSH凝胶的钙硅比在下降,这表明CSH凝胶已发生了脱钙溶解。此外,从图 7还可以观察到,在不同腐蚀时间,试件溶蚀区粉末样品的XRD图谱中CSH凝胶相衍射峰的相对强度均随流速的增加而降低,其中,浸泡条件下试件溶蚀区粉末样品CSH凝胶相含量最多,而流速为2.5 m/s的溶液中试件溶蚀区粉末样品CSH凝胶相含量最少。

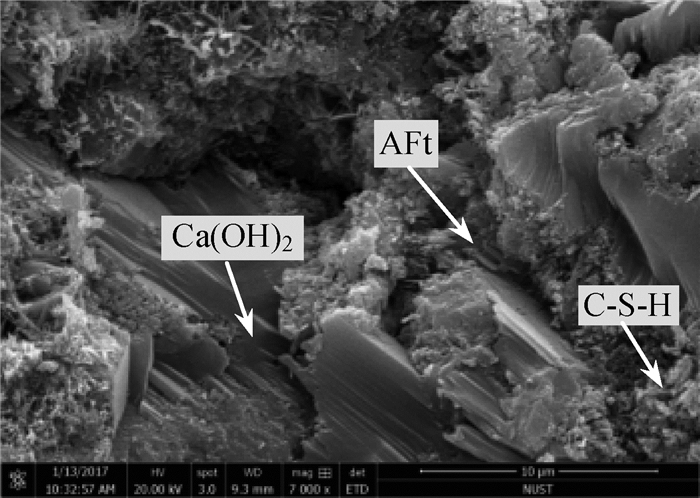

2.4 SEM微观形貌为了分析流动的1 M NH4Cl溶液中流速对水泥砂浆微结构的影响,利用SEM观察腐蚀前和浸泡,0.5,1.0及2.5 m/s等流速下腐蚀30 d后水泥砂浆试件的微结构形貌,图 8和图 9分别给出了水泥砂浆试件在腐蚀前和不同流速下腐蚀30 d时的微结构形貌。从图 8可以看出,腐蚀前,水泥砂浆试件水化产物微结构密实,可明显观察到大量层状的Ca(OH)2晶体和絮状CSH凝胶,孔结构内还存在针棒状的钙矾石(AFt),贯穿于较致密的CSH凝胶中。同图 8中的水泥砂浆微结构相比,图 9中不同流速下水泥砂浆微结构的密实度均明显降低,且随着流速的增加,水泥砂浆微结构的劣化程度增加,表现为孔结构中的孔径增大、毛细孔的数目增多,微结构愈加疏松多孔,且试件的溶蚀区域均未观测到Ca(OH)2晶体,但可观察到很多絮状的CSH凝胶,这一结果与上述的XRD分析结果一致。同时,从CSH凝胶形貌还可以看出,CSH凝胶的松散程度随流速的提高有较明显的增加,且同浸泡条件下的水泥砂浆试件相比,流动溶液中的试件内CSH凝胶形貌的松散程度明显增加。因此,腐蚀溶液流速的增加可加速水泥砂浆内CSH凝胶的脱钙溶解进程、加大水泥砂浆微结构的劣化程度,这一结论与上述溶蚀深度、孔隙率及XRD的分析结果基本一致。

|

图 8 试件腐蚀前的微结构形貌 Fig. 8 Microstructure of specimen without leaching |

|

图 9 不同流速NH4Cl溶液腐蚀30 d后试件溶蚀区的微结构形貌 Fig. 9 Microstructure of specimen leached in the NH4Cl solutions at different velocities for 30 days |

采用1 M NH4Cl溶液作为腐蚀介质,开展了室温(25 ℃)环境中水泥砂浆圆柱体试件在浸泡和流速为0.5,1.0和2.5 m/s下的加速溶蚀试验,分析了不同流速下NH4Cl溶液腐蚀过程中试件的溶蚀深度、孔隙率、物相组成及微结构的变化规律,获得了NH4Cl溶液的流速对水泥砂浆溶蚀特性的影响,主要结论如下:

(1) 在1 M NH4Cl加速溶蚀条件下,试件的溶蚀深度随腐蚀时间的增加而增大,且在浸泡(流速为0)时,试件的溶蚀深度与溶蚀时间平方根呈线性关系,随着流速的增大,溶蚀深度与时间平方根的关系趋于非线性。

(2) 在流动的NH4Cl溶液中,试件的孔隙率随腐蚀时间和流速的增加而增加,且在腐蚀前期,孔隙率增加幅度较大,而在腐蚀后期,孔隙率增加较为缓慢。

(3) 在不同的腐蚀时间,水泥砂浆中氢氧化钙、CSH凝胶等物相衍射峰的相对强度随流速的增加而降低,腐蚀溶液的流速对水泥砂浆的溶蚀进程具有较大的影响。

(4) 随着流速的增加,水泥砂浆微结构中孔径及孔数量增加,且CSH凝胶微结构渐趋松散,其微结构劣化程度逐渐增加。

| [1] |

WANG K, ZHANG Q, XIA X, et al. Analysis of hydraulic fracturing in concrete dam considering fluid-structure interaction using XFEM-FVM model[J]. Engineering Failure Analysis, 2015, 57: 399-412. DOI:10.1016/j.engfailanal.2015.07.012 |

| [2] |

LI Q, LI K, ZHOU X, et al. Model-based durability design of concrete structures in Hong Kong-Zhuhai-Macau sea link project[J]. Structural Safety, 2015, 53: 1-12. DOI:10.1016/j.strusafe.2014.11.002 |

| [3] |

ROZIÈRE E, LOUKILI A, HACHEM R E, et al. Durability of concrete exposed to leaching and external sulphate attacks[J]. Cement and Concrete Research, 2009, 39(12): 1188-1198. DOI:10.1016/j.cemconres.2009.07.021 |

| [4] |

CHOI Y S, YANG E I. Effect of calcium leaching on the pore structure, strength, and chloride penetration resistance in concrete specimens[J]. Nuclear Engineering and Design, 2013, 259: 126-136. DOI:10.1016/j.nucengdes.2013.02.049 |

| [5] |

BERODIER E, SCRIVENER K. Evolution of pore structure in blended systems[J]. Cement and Concrete Research, 2015, 73: 25-35. DOI:10.1016/j.cemconres.2015.02.025 |

| [6] |

IYOB I E, IBRAHIM I S, EI-DAKROURY A. Assessment of changes in physical characteristics due to leaching of hydration products from concrete[J]. Advances in Cement Research, 2011, 23(2): 61-67. DOI:10.1680/adcr.9.00015 |

| [7] |

王学成, 刘琳. 基于碟片法的溶蚀作用下水泥净浆微观结构演变研究[J]. 材料导报, 2016, 30(24): 124-129. ( WANG Xuecheng, LIU Lin. Microstructure evolution of cement paste under calcium leaching based on the disc method[J]. Materials Review, 2016, 30(24): 124-129. (in Chinese)) |

| [8] |

BURLION N, BERNARD D, CHEN D. X-ray micro tomography: Application to microstructure analysis of a cementitions material during leaching process[J]. Cement and Concrete Research, 2006, 36(2): 346-357. DOI:10.1016/j.cemconres.2005.04.008 |

| [9] |

刘仍光, 王强, 阎培渝, 等. 不同水灰比水泥硬化浆体受软水溶蚀作用后的微结构变化差异[J]. 混凝土, 2012(12): 9-10. ( LIU Rengguang, WANG Qiang, YAN Peiyu, et al. Difference between microstructure variation of hardened cement pastes with different water-to-cement ratios leached by soft water[J]. Concrete, 2012(12): 9-10. DOI:10.3969/j.issn.1002-3550.2012.12.004 (in Chinese)) |

| [10] |

李响, 阎培渝. 软水溶蚀作用下水泥粉煤灰硬化浆体微观结构变化[J]. 中国科学(技术科学), 2010, 40(12): 1420-1425. ( LI Xiang, YAN Peiyu. Microstructure change of hardened cement paste with fly ash leached in soft water[J]. Science China (Technological Sciences), 2010, 40(12): 1420-1425. (in Chinese)) |

| [11] |

MOMBER A, KOVACEVIC R. Fundamental investigations on concrete wear by high velocity water flow[J]. Wear, 1994, 177(1): 55-62. DOI:10.1016/0043-1648(94)90117-1 |

| [12] |

MOMBER A W. An SEM-study of high-speed hydrodynamic erosion of cementitious composites[J]. Composites Part B, 2003, 34(2): 135-142. DOI:10.1016/S1359-8368(02)00082-3 |

| [13] |

HU X G, MOMBER A W, YIN Y, et al. High-speed hydrodynamic wear of steel-fibre reinforced hydraulic concrete[J]. Wear, 2004, 257(5): 441-450. |

| [14] |

阮燕, 方坤河, 曾力, 等. 水工混凝土表面接触溶蚀特性的试验研究[J]. 建筑材料学报, 2007, 10(5): 528-533. ( RUAN Yan, FANG Kunhe, ZENG Li, et al. Experimental study on surface contact dissolution of hydraulic concrete[J]. Journal of Building Materials, 2007, 10(5): 528-533. DOI:10.3969/j.issn.1007-9629.2007.05.005 (in Chinese)) |

| [15] |

WANG X, LUO S Z, HU Y A, et al. High-speed flow erosion on a new roller compacted concrete dam during construction[J]. Journal of Hydrodynamics(SerB), 2012, 24(1): 32-38. DOI:10.1016/S1001-6058(11)60216-3 |

| [16] |

GB/T 50080—2016普通混凝土拌合物性能实验方法标准[S]. (GB/T 50080—2016 Standard for test method of performance on ordinary fresh concrete[S]. (in Chinese))

|

| [17] |

JAIN J, NEITHALATH N. Analysis of calcium leaching behavior of plain and modified cement pastes in pure water[J]. Cement and Concrete Composites, 2009, 31(3): 176-185. DOI:10.1016/j.cemconcomp.2009.01.003 |

| [18] |

WAN K, LI Y, SUN W. Experimental and modeling research of the accelerated calcium leaching of cement paste in ammonium nitrate solution[J]. Construction and Building Materials, 2013, 40(3): 832-846. |

2019

2019