大坝、港口、渠道、涵洞等长期服役于水环境下的各类混凝土基础设施, 因遭受环境水的侵蚀而导致混凝土强度降低、耐久性退化并最终失效破坏, 造成混凝土结构的使用寿命缩短、服役安全性下降[1-2]。究其原因, 这是水环境下, 混凝土中氢氧化钙和C-S-H凝胶等水泥水化产物发生溶解和脱钙, 形成的钙溶蚀现象而产生的结果[3]。钙溶蚀导致混凝土孔隙率增加、微结构劣化, 造成混凝土强度、弹性模量等宏观性能下降[4-6]。因此, 研究水环境下混凝土的钙溶蚀过程及其形成机理, 对进一步开展水环境下混凝土结构的服役性能评估与寿命预测具有重要意义[7]。

普通水环境下, 混凝土的钙溶蚀进程非常缓慢, 刘仍光等[8]利用去离子水替代普通水, 并将水泥净浆试件放入该去离子水中, 溶蚀90 d后所测试的孔隙率仅增加3.7%;此外, 即使在流动水中连续侵蚀2年的水泥浆体, 其最大溶蚀深度也仅为4 mm[9]。为了在较短时间内获得混凝土的钙溶蚀规律, 人们利用硝酸铵溶液[10-11]、氯化铵溶液[12]和有机酸[13]等作为腐蚀介质, 并以硬化水泥净浆代替混凝土, 开展不同腐蚀介质中混凝土的加速溶蚀, 以模拟水环境下混凝土的钙溶蚀进程。Phung等[14]采用6 M NH4NO3溶液作为腐蚀介质, 开展了水泥净浆试件的加速溶蚀, 分析了加速溶蚀过程中硬化水泥浆体孔隙率及孔径分布等微结构的变化特点; Yang等[15]利用6 M NH4Cl溶液作为腐蚀介质, 通过水泥净浆试件的加速溶蚀, 分析了氯化铵溶液中水泥净浆溶蚀深度和强度、硬度等宏观性能的时变规律; Bertron等[13]将有机酸溶液作为腐蚀介质, 对水泥净浆试件进行加速溶蚀, 分析了溶液pH值对水泥净浆试件的溶蚀深度及质量损失的影响。可见, 同去离子水相比, 采用硝酸铵和氯化铵溶液等腐蚀介质, 能够显著提高混凝土的溶蚀速率, 并在较短的时间内获得混凝土的溶蚀特性。然而, 硝酸铵、氯化铵等腐蚀介质对混凝土的加速溶蚀, 主要通过其与氢氧化钙、C-S-H凝胶等水泥水化产物发生化学反应, 生成溶解度高的硝酸钙、氯化钙等, 大大增加了孔溶液中的钙离子浓度, 提高了环境水与孔溶液之间的钙离子浓度差, 导致钙离子的扩散传输速度增加、溶蚀进程加快。因此, 硝酸铵和氯化铵溶液为化学加速法。但采用这一化学加速法, 所获得的混凝土物相组成变化和微结构演变过程与普通水环境下的溶蚀机理是否一致, 相关研究尚未介绍。

本文采用去离子水和6 M NH4Cl溶液替代普通水和加速腐蚀介质, 开展室温(25 ℃)环境中水灰比为0.45的硬化水泥净浆薄片试件的溶蚀, 以模拟分析水环境下混凝土的常规和加速钙溶蚀进程, 并通过饱水干燥称重、能谱分析(EDS)等方法, 测试各薄片试件的孔隙率和钙硅比, 并用于表征其溶蚀进程, 以分析两种腐蚀介质对硬化水泥浆体溶蚀进程的影响; 通过扫描电镜(SEM)和X射线衍射(XRD)等微观测试, 分析加速腐蚀介质对水泥净浆微结构演变及物相组成变化过程的影响。

1 试验研究 1.1 原材料与配合比试件制备采用P·O 52.5级硅酸盐水泥, 其密度为3 150 kg/m3, 比表面积369.6 m2/kg, 化学成分如表 1所示。所采用的腐蚀溶液分别为去离子水和6 M NH4Cl溶液, 其中, NH4Cl溶液采用去离子水配制, 且NH4Cl为分析纯试剂, 水泥拌和用水为干净的自来水。试件采用水泥净浆制作, 其水灰比为0.45。

| 表 1 水泥的化学组成 Table 1 Chemical composition of cement |

腐蚀所采用的试件为10 mm×10 mm×2 mm的水泥净浆方形薄片。其试件制备与腐蚀方法如下:首先, 试件浇筑24 h后脱模, 并在环境温度为(20±1)℃, 相对湿度大于95%的养护箱中养护28 d; 然后, 将试件浸泡在两种腐蚀溶液(去离子水和6 M NH4Cl溶液)中, 分别将盛有两种溶液的塑料箱放置在温度为25 ℃的常温环境中:(1)将水泥净浆试件置于盛有去离子水的塑料箱内(去离子水与水泥净浆薄片试件的体积比为1 000), 为避免溶液中的钙离子饱和而导致薄片试件停止溶蚀, 定期(90 d)更换塑料箱内的去离子水, 分别在溶蚀前和溶蚀至40, 90, 180, 360 d取出薄片样品; (2)将水泥净浆薄片试件放入盛有6 M NH4Cl溶液的塑料箱内(腐蚀溶液与水泥净浆薄片试件的体积比为10), 但在溶蚀过程中未更换NH4Cl溶液, 分别在溶蚀前和溶蚀至1, 3, 5, 9, 15 d取出薄片样品; 最后, 对两种腐蚀溶液中不同浸泡时间的薄片样品进行测试, 观测两种腐蚀溶液中水泥净浆薄片试件的孔隙率、微观形貌、元素含量和物相组成, 分析水泥净浆的孔隙率、微观形貌、Ca/Si及Ca(OH)2和C-S-H凝胶相随腐蚀时间的变化情况。

|

图 1 浸泡在腐蚀溶液中的硬化水泥净浆薄片试件 Figure 1 Hardened cement paste slice specimens immersed in two corrosion solutions |

利用饱水-干燥称重法, 测定水泥净浆薄片试件的孔隙率[3], 具体方法为:首先, 将取出的试件放入流动的自来水中冲洗, 再擦去其表面浮水后, 用高精度电子天平称重, 获得其饱水质量ms; 然后, 将试件悬浮在去离子水中, 并置于天平的下挂式秤钩上称重, 得到试件的浮重mx; 再次, 将试件放置于温度为105 ℃的真空干燥箱, 将其干燥至恒重, 以获得试件的完全干燥质量md; 最后, 根据φ=(ms-md)/(ms-mx)×100%, 可计算试件的平均孔隙率φ, 并利用扫描电子显微镜(SEM/EDS), 观察水泥净浆试件在6 M NH4Cl溶液和去离子水中溶蚀后的微观形貌, 并结合EDS能谱对薄片试件表面进行线扫描, 分析测定硬化水泥浆体中CaSi元素的相对含量, 并计算相应钙硅比, 同时, 利用X射线衍射仪(XRD), 分析浸泡在6 M NH4Cl溶液和去离子水中薄片试件的物相组成。测试分析时, 采用的称重仪器为FA2004型高精度电子天平(220 V, 50 Hz), 量程为200 g, 精度为0.1 mg; SEM/EDS为FEI Quanta 200 FEG型扫描电子显微镜的高真空模式; XRD采用带有LynxEye阵列探测器(CuKa, 40 kV, 30 mA)的Bruker X射线衍射仪, 其扫描速率为0.15 s/step, 步宽为0.02°(2θ), 范围为5°~85°(2θ)。

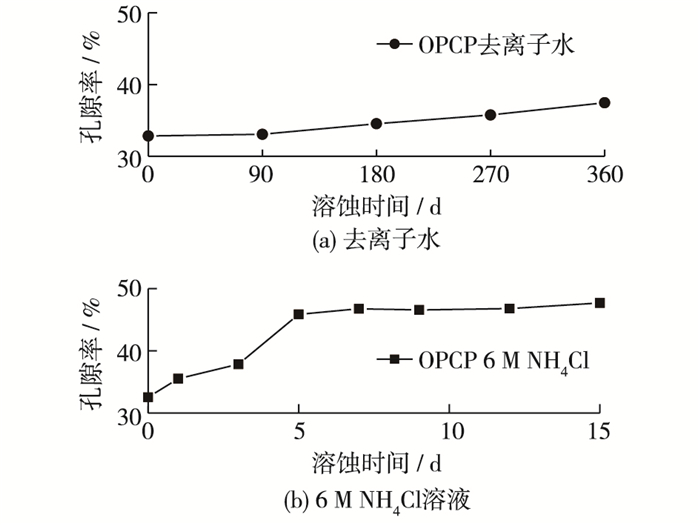

2 结果与分析 2.1 孔隙率为了分析去离子水和6 M NH4Cl溶液对水泥浆体溶蚀特性的影响, 图 2(a)和(b)分别给出了2种腐蚀溶液中水泥净浆薄片试件孔隙率随溶蚀时间的变化规律。从图中可知, 2种腐蚀介质中薄片试件的孔隙率均随溶蚀时间的增加而增加; 在去离子水溶蚀初期, 试件的孔隙率增加很小, 溶蚀后期, 试件的孔隙率有所增加, 溶蚀至360 d的孔隙率增幅为4.62%;产生这种现象的原因是, 去离子水溶蚀初期, 虽然氢氧化钙溶解和C-S-H凝胶脱钙溶解, 但同时还伴随着未水化胶凝材料颗粒的继续水化, 生成的水化产物进一步填充水泥净浆中的孔隙, 从而导致试件孔隙率的增长幅度很小, 溶蚀90 d后, 试件的孔隙率呈现出增长趋势。而在6 M NH4Cl溶液加速溶蚀前期, 试件的孔隙率随溶蚀时间的增加而显著增大, 当溶蚀时间达到6~12 d时, 试件孔隙率的增加幅度较小, 基本保持稳定, 加速溶蚀15 d后, 试件孔隙率的增长幅度为15.2%。因此, 在相同的环境温度下, 同去离子水相比, 6 M NH4Cl溶液中薄片试件孔隙率的增加速率显著提高, NH4Cl溶液可加快水泥浆体的溶蚀进程。

|

图 2 水泥净浆薄片试件孔隙率随溶蚀时间的变化规律 Figure 2 Changes of porosity of cement paste slice specimen with leaching time |

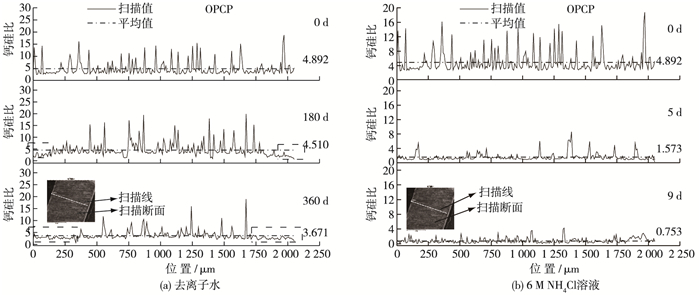

水泥基材料的钙硅比(Ca/Si)可以定量表征水环境侵蚀过程中水泥浆体组分的变化规律, 是分析腐蚀溶液对硬化水泥浆体溶蚀特征影响的重要参数[16]。利用电子扫描显微镜附带的能谱仪, 对水泥净浆薄片试件的新鲜断面进行线扫描分析, 并根据扫描所获得的CaSi元素相对含量, 计算溶蚀过程中薄片试件横断面的Ca和Si分布, 研究去离子水和6 M NH4Cl溶液中水泥净浆试件钙硅比的时变规律。

为了分析腐蚀溶液对水泥净浆薄片试件Ca/Si变化的影响规律, 图 3(a)和(b)分别给出了去离子水和6 M NH4Cl溶液中薄片试件溶蚀前后横断面Ca/Si的变化图谱, 其中, 虚线表示试件横断面的平均钙硅比。由图 3(a)可知, 溶蚀前, 薄片试件的钙硅比在整个横断面上都存在峰值较大的点, 随着溶蚀时间的增加, 钙硅比的峰值和平均值逐渐降低, 经过去离子水溶蚀180 d后, 各试件边缘处钙硅比峰值较大的点消失, 钙离子浸出深度增大, 其浸出深度约0.15 mm; 溶蚀360 d后, 横断面上钙硅比峰值较大的点范围缩小, 钙离子的浸出深度进一步增大, 其浸出深度增加至0.35 mm; 从图 3(b)可见, 在6 M NH4Cl溶液中溶蚀5 d时, 试件整个横断面上的钙硅比均较小, 且钙硅比峰值较大的点也较少, 说明薄片试件中氢氧化钙已经基本溶出, 溶蚀深度约为2 mm; 当溶蚀至9 d时, 各试件断面的钙硅比基本在0.5~1.0之间, 分布较为均匀, 横断面上未观察到钙硅比峰值较大的点, 说明薄片试件中氢氧化钙已基本溶出, 而C-S-H凝胶开始脱钙溶解。

|

图 3 水泥净浆钙硅比随位置的变化规律 Figure 3 Change of Ca/Si of cement pastes with location |

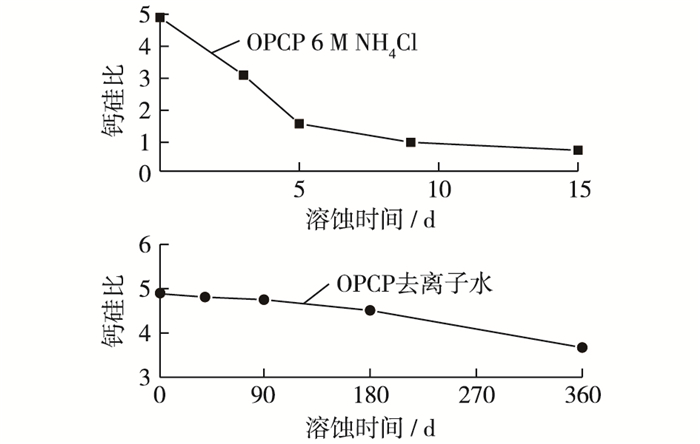

根据上述钙硅比测试结果, 图 4给出了去离子水和6 M NH4Cl溶液中薄片试件平均钙硅比随溶蚀时间的变化情况。由图 4可知, 在去离子水中开始溶蚀90 d内, 薄片试件的平均钙硅比下降幅度较小, 而溶蚀90 d后, 钙硅比下降速率有所增加, 当溶蚀至360 d时, 其平均钙硅比降低了1.219;而6 M NH4Cl溶液中薄片试件钙硅比的降低程度明显提高, 开始溶蚀5 d内, 其平均钙硅比的降幅较大, 而溶蚀5 d后, 其降低速率有所减缓, 当溶蚀至15 d时, 其平均钙硅比降低了4.15。因此, 在室温环境中, 同去离子水相比, 6 M NH4Cl溶液中薄片试件的钙硅比降低速率显著增加, 可见, 6 M NH4Cl溶液可显著提高水泥浆体的溶蚀进程, 这一结果与上述水泥净浆试件孔隙率的分析结果相一致。

|

图 4 水泥净浆薄片试件钙硅比随溶蚀时间的变化规律 Figure 4 Change of Ca/Si of hardened cement paste slice specimen with leaching time |

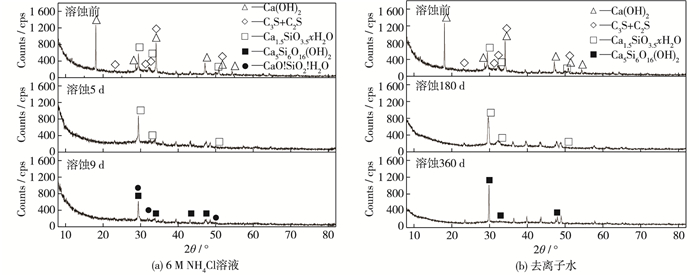

为分析腐蚀介质对水泥浆体中氢氧化钙和C-S-H凝胶等物相溶蚀过程的影响规律, 图 5(a)和(b)分别给出了水泥净浆薄片试件在6 M NH4Cl溶液和去离子水中溶蚀前后的溶蚀区粉末样品XRD图谱。可见, 在溶蚀前, 各样品的水化产物中含有大量的氢氧化钙及钙硅比为1.50的C-S-H相, 同时, 还存在少量未水化的硅酸二钙、硅酸三钙等水泥熟料; 从图 5(a)可以看出, 经过6 M NH4Cl溶液溶蚀5 d后, 样品的XRD图谱中未观察到氢氧化钙的衍射峰, 但在2θ=29.4°, 32.1°, 50.1°处, 观测到钙硅比为1.50的C-S-H物相衍射峰, 其化学式为Ca1.5SiO3.5xH2O, 这表明氢氧化钙已基本溶出, 而C-S-H凝胶相尚未开始脱钙溶解, 因此, NH4Cl溶液加速了水泥浆体中氢氧化钙的溶解速率; 溶蚀9 d后, 在粉末样品的XRD图谱中, 所观测C-S-H凝胶相的钙硅比由溶蚀前的1.50降至1.00或0.83, 并在2θ=29.4°, 43.2°, 47.2°处观测到Ca5Si6O16(OH)2相的衍射峰, 在2θ=29.4°, 31.7°, 48.6°处观测到CaO·SiO2·H2O相的衍射峰, 这说明, 此时的水泥浆体处于C-S-H脱钙溶解阶段; 溶蚀后, 水泥浆体中主要含有C-S-H凝胶相, 尚未观测到含有Cl元素的Friedel盐等物相。这说明, 在加速溶蚀过程中, NH4Cl与氢氧化钙、C-S-H等水泥水化产物发生化学反应, 生成溶解度高的氯化钙, 增加了孔溶液和外部环境中钙离子的浓度梯度, 加速了钙离子的扩散传输速率, 而NH4Cl加速溶蚀过程中并没有在水泥浆体中形成新的含Cl化合物, 可见, NH4Cl溶液尚未对溶蚀过程中水泥浆体的物相组成产生影响。

|

图 5 腐蚀溶液中不同溶蚀时间的水泥净浆试件XRD图谱 Figure 5 XRD patterns of hardened cement paste specimen immersed in two corrosion solutions at different time |

从图 5(b)中可以看出, 去离子水溶蚀180 d后, 样品的XRD谱中同样观测到钙硅比为1.50的C-S-H物相衍射峰; 溶蚀360 d后, 在薄片试件的溶蚀区域观测到的主要为Ca5Si6O16(OH)2物相, 说明试件在去离子水和NH4Cl溶液中溶蚀后的物相组成基本相同, 因此, 在室温条件下, 可采用NH4Cl溶液代替去离子水对水泥浆体进行加速溶蚀, 硬化水泥浆体在NH4Cl溶液中的溶蚀机理与在去离子水中基本相同, 但其溶蚀进程明显快于去离子水中的试件。

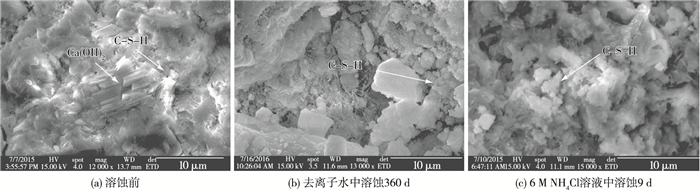

2.4 微观形貌硬化水泥浆体的微观形貌可反映其微结构的致密程度, 是揭示溶蚀过程中水泥基材料劣化机理的重要依据[14]。为对比分析两种腐蚀溶液中水泥浆体试件的微结构形貌特征, 利用SEM分别观察去离子水和6 M NH4Cl溶液中水泥净浆薄片试件的微结构形貌, 给出了溶蚀前、去离子水溶蚀360 d和6 M NH4Cl溶液溶蚀9 d时的微观形貌(图 6)。可见, 溶蚀前, 各薄片试件的微结构完整, 浆体中存在大量层叠状的Ca(OH)2晶体和絮状C-S-H凝胶, 孔结构内还有少量针棒状的水化产物钙矾石(AFt), 贯穿于较为致密的C-S-H凝胶当中; 经去离子水溶蚀360 d后, 薄片试件的溶蚀区域未观测到Ca(OH)2晶体, 但发现有絮状的C-S-H凝胶, 且水泥浆体的微结构疏松多孔, 出现一定程度的劣化; 经6 M NH4Cl溶液加速溶蚀9 d后, 水泥浆体中未观察到Ca(OH)2晶体, 但含有松散絮状的C-S-H凝胶, 且水泥浆体中的孔径增加, 毛细孔数目增多; 从C-S-H凝胶的微观形貌可以看出, 在室温环境下, 硬化水泥浆体在6 M NH4Cl溶液和去离子水中溶蚀后的分解产物基本相同, 相比较去离子水, 6 M NH4Cl溶液加快了水泥浆体的微结构劣化进程, 因此, 可采用6 M NH4Cl溶液代替去离子水对水泥浆体进行加速溶蚀, 这一结果与上述水泥净浆样品的XRD分析结果基本一致。

|

图 6 腐蚀溶液中水泥浆体薄片试件溶蚀前后的微结构形貌 Figure 6 Microstructure of hardened cement paste slice specimen immersed in two corrosion solutions at different time |

本文采用去离子水和6 M NH4Cl溶液作为腐蚀介质, 开展了室温(25 ℃)环境中水灰比为0.45的硬化水泥净浆薄片试件的常规和加速溶蚀, 分析了2种腐蚀介质中硬化水泥浆体的孔隙率、钙硅比及其物相组成、微结构的演变规律, 研究了腐蚀介质对水泥浆体溶蚀特性的影响, 得出如下结论:

(1) 与去离子水相比, NH4Cl溶液中水泥净浆试件孔隙率增加和钙硅比降低的速率均显著提高, NH4Cl溶液可加快硬化水泥浆体的溶蚀进程。

(2) 水泥净浆试件在6 M NH4Cl溶液中溶蚀9 d后的微观形貌与去离子水浸泡360 d的形貌基本一致, 且溶蚀后的物相组成也基本相同, 但同去离子水相比, 6 M NH4Cl溶液加快了硬化水泥浆体的微结构劣化进程, 但硬化水泥浆体的物相组成变化和微结构演变过程与去离子水中的溶蚀过程基本一致。

(3) 硬化水泥浆体在NH4Cl溶液中的溶蚀机理与去离子水中基本相同, 且在2种腐蚀溶液中的溶蚀制度具有相似性, 因此, 可采用6 M NH4Cl溶液代替去离子水对水泥基材料进行加速溶蚀。

| [1] |

ROZIÈRE E, LOUKILI A. Performance-based assessment of concrete resistance to leaching[J]. Cement and Concrete Composites, 2011, 33(4): 451-456. DOI:10.1016/j.cemconcomp.2011.02.002 |

| [2] |

CHOI Y S, YANG E I. Effect of calcium leaching on the pore structure, strength, and chloride penetration resistance in concrete specimens[J]. Nuclear Engineering and Design, 2013, 259: 126-136. DOI:10.1016/j.nucengdes.2013.02.049 |

| [3] |

JAIN J, NEITHALATH N. Analysis of calcium leaching behavior of plain and modified cement pastes in pure water[J]. Cement and Concrete Composites, 2009, 31(3): 176-185. DOI:10.1016/j.cemconcomp.2009.01.003 |

| [4] |

HAGA K, SUTOU S, HIRONAGA M, et al. Effect of porosity on leaching of Ca from hardened ordinary Portland cement paste[J]. Cement and Concrete Research, 2005, 35(9): 1764-1775. DOI:10.1016/j.cemconres.2004.06.034 |

| [5] |

高礼雄, 孙国文, 张云升, 等. 水泥基复合材料氯离子扩散系数与孔隙率之间的关系[J]. 重庆大学学报自然科学版, 2012, 35(11): 53-61. ( GAO Lixiong, SUN Guowen, ZHANG Yunsheng, et al. Relationship between porosity and chloride diffusivity in cement-based composite materials[J]. Journal of Chongqing University(Natural Science Edition), 2012, 35(11): 53-61. (in Chinese)) |

| [6] |

CARDE C, FRANCOIS R. Effect of the leaching of calcium hydroxide from cement paste on mechanical and physical properties[J]. Cement and Concrete Research, 1997, 27(4): 539-550. DOI:10.1016/S0008-8846(97)00042-2 |

| [7] |

孙伟. 现代结构混凝土耐久性评价与寿命预测[M]. 北京: 中国建筑工业出版社, 2015. ( SUN Wei. Durability evaluation and service life prediction of modern concrete structures[M]. Beijing: China Architecture Building Press, 2015. (in Chinese))

|

| [8] |

刘仍光, 王强, 阎培渝, 等. 不同水灰比水泥硬化浆体受软水溶蚀作用后的微结构变化差异[J]. 混凝土, 2012(12): 9-10. ( LIU Rengguang, WANG Qiang, YAN Peiyu, et al. Difference between microstructure variation of hardened cement pastes with different water-to-cement ratios leached by soft water[J]. Concrete, 2012(12): 9-10. DOI:10.3969/j.issn.1002-3550.2012.12.004 (in Chinese)) |

| [9] |

MAINGUY M, TOGNAZZI C, TORRENTI J M, et al. Modelling of leaching in pure cement paste and mortar[J]. Cement & Concrete Research, 2000, 30(1): 83-90. |

| [10] |

XIE S Y, SHAO J F, BURLION N. Experimental study of mechanical behavior of cement paste under compressive stress and chemical degradation[J]. Cement and Concrete Research, 2008, 38(12): 1416-1423. DOI:10.1016/j.cemconres.2008.06.011 |

| [11] |

PICHLER C, SAXER A, LACKNER R. Different-scheme based dissolution/diffusion model for calcium leaching in cement-based materials accounting for mix design and binder composition[J]. Cement and Concrete Research, 2012, 42(5): 686-699. DOI:10.1016/j.cemconres.2012.02.007 |

| [12] |

蒋慷, 左晓宝, 汤玉娟, 等. 矿渣对粉煤灰-水泥复合浆体溶蚀性能的影响[J]. 土木工程与管理学报, 2017, 34(3): 97-102. ( JIANG Kang, ZUO Xiaobao, TANG Yujuan, et al. Influence of slag on leaching behavior of blended fly ash-cement pastes[J]. Journal of Civil Engineering and Management, 2017, 34(3): 97-102. (in Chinese)) |

| [13] |

BERTRON A, DUCHESNE J, ESCADEILLAS G. Accelerated tests of hardened cement pastes alteration by organic acids:analysis of the pH effect[J]. Cement and Concrete Research, 2005, 35(1): 155-166. DOI:10.1016/j.cemconres.2004.09.009 |

| [14] |

PHUNG Q T, MAES N, JACQUES D, et al. Investigation of the changes in microstructure and transport properties of leached cement pastes accounting for mix composition[J]. Cement and Concrete Research, 2016, 79: 217-234. DOI:10.1016/j.cemconres.2015.09.017 |

| [15] |

YANG H, JIANG L, ZHANG Y, et al. Predicting the calcium leaching behavior of cement pastes in aggressive environments[J]. Construction and Building Materials, 2012, 29(4): 88-96. |

| [16] |

WAN K, LI L, SUN W. Solidliquid equilibrium curve of calcium in 6mol/L ammonium nitrate solution[J]. Cement and Concrete Research, 2013, 53(11): 44-50. |

2018

2018