岩石是由矿物或岩屑在地质作用下按一定规律聚集而成的自然集合体[1],花岗岩作为一种常见的岩石,广泛存在于地壳中。在地铁、隧道等地下工程施工过程中,外荷载特别是循环荷载的作用,会使岩石内部微裂纹和微缺陷激活、扩展和贯通,这些细观结构在不同应力下的响应对岩石宏观的力学行为起着决定作用。例如,边坡岩体的开挖加固、地下硐室的钻岩爆破、煤矿工作面的开采等都需要考虑循环荷载的作用。因此,研究花岗岩在循环荷载作用下的强度及变形特征,并利用声发射监测其损伤信号,对工程施工的安全至关重要。

近年来,许多学者开展了大量循环荷载作用下岩石的强度、变形及声发射特征的试验研究工作。魏元龙等[2]通过对含裂隙的页岩展开三轴循环加卸载试验,得出了加载弹性模量与卸载弹性模量表现出先增大,后逐渐呈“波浪式”减小的规律; 彭瑞东等[3]通过对煤岩开展了三轴循环加卸载试验,分析了不同围压作用下煤岩的损伤演化行为; 何俊等[4]对煤岩开展三轴循环加卸载作用下的声发射试验,结果表明声发射特征参数能较好地反映煤样内部的破坏过程; 马林建等[5]对盐岩开展了三轴循环加卸载试验,揭示了盐岩轴向初始变形和稳态变形两阶段的发展规律; 杨春和等[6]对盐岩开展了单轴循环加卸载试验,试验表明循环加卸载强化了变形的线性特征,各级卸载、再加载曲线主要由直线段组成; 苏承东等[7]对煤岩开展了三轴循环加卸载试验,结果表明在煤样屈服前进行加卸载,加载时弹性模量始终低于卸载时的弹性模量,且随加卸载次数的增加,加卸载时的弹性模量均有小幅增加; 卢高明等[8]对辉绿岩开展了单轴和三轴循环加卸载试验,给出一种岩石循环加卸载过程中相对应变损伤参数,并揭示了脆性岩石破坏过程中的损伤演化规律; 周家文等[9]对砂岩开展了单轴循环加卸载试验,给出一种根据应力-应变曲线计算损伤变量的方法,计算出的损伤变量和声发射测试数据变化规律较为一致; 李春阳等[10]对花岗岩进行了单轴循环加卸载试验,结果表明随着荷载不断增大, 内部裂纹迅速发育,损伤程度逐渐加重,处于裂纹发育阶段的声发射现象十分活跃; 王昌等[11]通过对砂岩进行循环加卸载试验,揭示了砂岩在循环加卸载过程中的强度变化及声发射特性; 刘建坡等[12]通过利用声发射技术检测循环荷载作用下岩石破坏过程中内部的损伤,建立了循环载荷下岩石破坏过程中的内部损伤和声发射关系的数学模型,分析了循环加卸载方式下的岩石损伤演化过程和岩石失稳破坏的前兆; 赵星光等[13]对北山深部花岗岩开展了三轴循环加卸载试验,分析了岩石全应力-应变曲线与累积发射撞击数和事件数的时空分布关系,进而揭示其破裂演化机制; 龙刚等[14]对灰岩进行单轴循环压缩试验,得出不同循环加卸载路径对灰岩的抗压强度的影响各不相同,且首次循环加卸载荷大小对灰岩的峰值强度影响较大的结论; Liu等[15]提出一种在单轴循环荷载作用下盐岩的损伤演化方程,并得出随着应力水平的提高,损伤变得越明显的结论; Wang等[16]研究了花岗岩在循环荷载作用下的力学行为,揭示了从岩石体积压缩到膨胀过程对应的临界值可以作为疲劳破坏的门槛值; He等[17]研究了岩石从卸载到破坏过程中的声发射累积能量释放现象; Liang等[18]揭示了循环加卸载作用对岩石峰后阶段力学性能的影响,并验证了岩石的变形行为与声发射参数吻合程度较好。

综上所述,尽管目前在岩石循环加卸载的力学特性方面取得了不少成果,但是基于声发射监测技术对循环载荷下岩石的损伤累积过程研究仍然具有十分重要的意义。本文拟通过对花岗岩开展单轴和三轴循环加卸载试验,比较不同围压下的应力-应变曲线特征和岩样的破坏模式,分析峰值强度、峰值应变和残余强度与围压间的关系以及各个循环加卸载段的弹性参数变化,探讨单轴和三轴下岩石循环加卸载过程中声发射振铃计数和能量计数特征与基于声发射振铃计数的损伤机理,力求得出具有参考价值的结论。

1 试验原理及过程 1.1 试样制备和组分花岗岩石材取自陕西华山地区,呈灰白色,属于中细粒黑云母花岗岩。该花岗岩的平均密度为2 600 kg/m3,吸水率为0.57%。其矿物成分主要有微斜长石(41%)、斜长石(27%)、石英(22%)和黑云母(7%)等。试样尺寸为Φ50×100 mm,经过钻芯、切割等加工而成,两端面不平行度控制在0.05 mm以内,各高度的直径偏差不大于0.3 mm。

1.2 试验原理本次试验在MTS815电液伺服岩石力学三轴试验机上完成,试验机的最大轴压为1 700 kN,最大围压达45 MPa。通过单调压缩试验,得到了不同围压下花岗岩的峰值强度。在试样破坏前,共进行了5次循环加卸载,实际上循环加卸载的上、下限力是预先控制的,其中下限应力控制在0.5 MPa,同时每次循环的上限应力分别为单调压缩强度的15%,30%,45%,60%和75%,由前一个周期增加到下一个周期,轴向加卸载的速率为0.5 MPa/s,围压加卸载速率保持在0.2 MPa/s。在试验过程中,每工况准备4~5个试样,以确保至少3个数据有效,最终的力学参数取平均值。试验中,在样品的末端涂上润滑剂以降低表面摩擦,尽量减小误差。

声发射信号采集用的是PCI-2声发射检测仪,为了能够在单轴和三轴试验过程中获得更高的信噪比,信号采集增益分别设置为30和36 db,试验结束后根据应力时间和应力-应变曲线来分析声发射振铃计数和能量计数的变化。

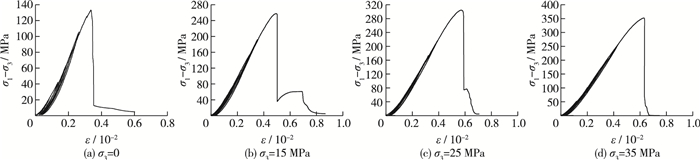

2 强度与变形破坏特征分析 2.1 应力应变响应图 1给出了围压为0,15,25,35 MPa时循环加卸载下的全应力-应变曲线。可见,4种围压下的偏应力-轴向应变曲线都出现了上凹现象,且在每一次循环加卸载后,都会出现1个滞回环,随着循环次数的增加,滞回环的面积逐渐增大,并向应变增大的方向迁移,相比于单轴,三轴循环下的上凹和迁移现象不太明显,这是由于围压对岩石中裂纹和孔隙扩展具有抑制作用。不同围压下花岗岩在最后一次加卸载至破坏时,应力-应变曲线都有较明显的跌落现象,表明低次数循环和低围压作用并不能有效改变花岗岩的脆性特征。

|

图 1 不同围压下偏应力-轴向应变曲线 Figure 1 Curves of deviatoric stress and strain under different confining pressures |

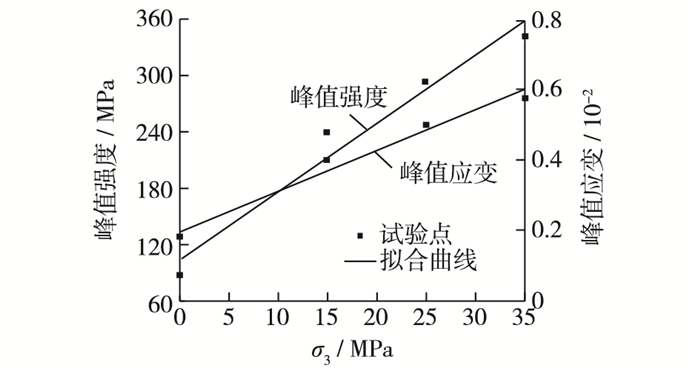

图 2给出了花岗岩在循环加卸载过程中,试样最后一次加卸载破坏时对应的峰值强度和峰值应变与围压的关系曲线。从图 2可知,试样的峰值强度随着围压的增大而线性增大; 峰值应变同样与围压线性相关,峰值强度和峰值应变与围压间的表达式分别如下:

| $ {\sigma _{\rm{p}}} = 5.977{\sigma _3} + 147.402{\rm{ }}({R^2} = 0.946){\rm{ }} $ | (1) |

| $ {\varepsilon _{\rm{p}}} = 0.350{\rm{ }}2{\sigma _3} + 0.008{\rm{ }}4{\rm{ }}({R^2} = 0.971) $ | (2) |

|

图 2 峰值强度及峰值应变与围压间关系 Figure 2 Relationships of peak strength and peak strain with confining pressure |

式中:σp为峰值强度; εp为峰值应变; σ3为围压。

可见,围压对试样循环破坏时的峰值强度和峰值应变具有较大的影响。

2.2 弹性参数特征在花岗岩循环加卸载试验中,采用文献[2]中的方法得到每一级加卸载段的弹性模量和泊松比。取偏应力-应变曲线线性段的斜率计算弹性模量E,泊松比的计算方法如下:

| $ \nu = - \frac{{\Delta {\varepsilon _{\rm{c}}}}}{{\Delta {\varepsilon _{{\rm{a}}}}}} $ | (3) |

式中:Δεc和Δεa分别为所取线性段侧向应变与轴向应变增量。

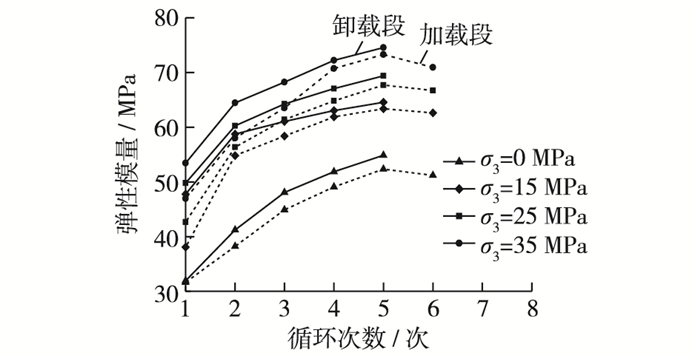

花岗岩循环加、卸载段的弹性模量与围压的关系如图 3所示。不同围压下,前5次循环加、卸载段的弹性模量都随着循环次数的增大而增大,且二者的变化趋势相近,而在最后一次加载时的弹性模量都有所降低,这主要是由于在反复循环荷载的作用下,岩石内部损伤不断累积,超过了岩石本身的损伤阈值,导致岩石的力学性能有所下降; 同一循环次数下,加载段和卸载段的弹性模量都随着围压的增大而增大,这是由于围压抑制了岩石内部微裂纹的萌生和扩展,使得岩石的刚度有所提高; 在循环加卸载过程中,岩石内部的微裂纹和部分裂隙发生闭合,并在裂隙之间产生了“呲合”作用[2],在之后的卸载过程,这种“呲合”作用的存在使得岩石内部结构变得更加紧密,从而提高了岩石的整体刚度和力学性能,故而卸载段的弹性模量要高于加载段的弹性模量。但是,随着卸载次数的增加,岩石内部的微裂纹和裂隙逐渐发生扩展和贯通,“呲合”作用逐渐减弱,表现在卸载段弹性模量与加载段弹性模量的差值逐渐减小。

|

图 3 加卸载段弹性模量与循环次数的关系 Figure 3 Relationship between elastic modulus and cycle times under loading and unloading |

岩石循环加、卸载段的泊松比与围压的关系曲线如图 4所示。加卸载段的泊松比均随着循环次数的增大而不断增大,由于循环加卸载次数的增加,岩石内部的微裂纹、裂隙扩展和贯通,导致横向应变增大的速度要快于轴向应变; 相比于加载段,卸载段岩石的泊松比更大,这是由于在卸载段裂隙的“呲合”作用提高了结构的紧密程度,使得轴向应变增量要慢于加载段,且随着循环次数的增加,加载段与卸载段泊松比的差值逐渐增大; 在相同循环次数下,随着围压的提高,加载段和卸载段泊松比均呈现出单调递增的趋势,可见围压对泊松比的影响十分明显。整体来看,加载段和卸载段泊松比的变化范围波动较大,既表明岩样及试验数据的离散性较大,也反映出岩石内部存在较多的微缺陷。

|

图 4 加卸载段泊松比与循环次数间关系 Figure 4 Relationship between Poisson's ratio and cycle times under loading-unloading condition |

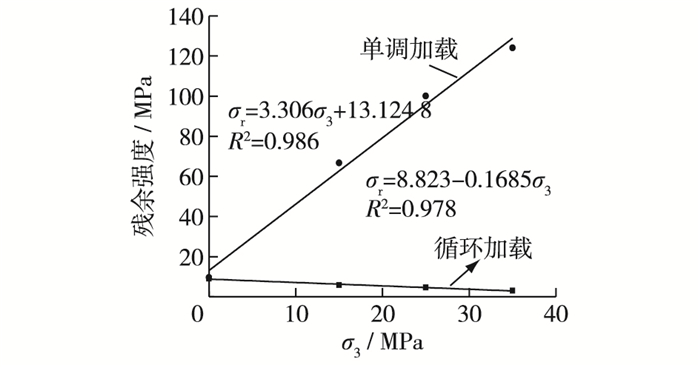

随变形的继续增加,试样内部形成了宏观断裂,断裂面之间的黏聚力基本丧失,承载力完全由破裂面之间的摩擦力提供,并维持一个稳定值,即残余强度。理论上来说,残余强度是应力-应变曲线峰后出现应力平台时的强度[19],故本文所取的残余强度为峰后应力-应变曲线的切线斜率近似为0时的强度。

岩石循环加卸载和单调加载下残余强度与围压的关系如图 5所示。由图 5可知,在单调加载下,岩石破坏后的残余强度随着围压的增大而线性增大,这是由于围压的作用提高了岩石材料的承载能力,随着围压的增大,滑移阻力随之增大,从而间接提高了岩石的残余强度; 在循环加卸载下,岩石破坏后的残余强度则随着围压的增大而减小。可见,在前5次循环荷载作用下,岩石内部已经产生了较大的损伤,在最后一次加载破坏时,围压的增加已经无法提高试样破坏后的残余强度,反而使得残余强度略有降低。

|

图 5 残余强度与围压间关系 Figure 5 Relationship between residual strength and confining pressure |

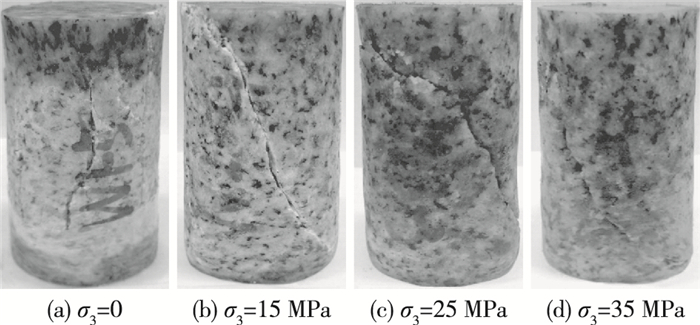

图 6为循环荷载下4种围压下花岗岩的破坏特征。可见在单轴循环下,试样表面出现了1条张开的纵向裂隙,表现出柱状劈裂破坏特征; 而在三轴循环下,试样表面都出现1条倾斜的裂隙,属明显的剪切破坏。由图 6(b)可知,15 MPa下试样完全被剪切裂隙贯通,且剪切滑移面之间相对较为平滑; 由图 6(c)和6(d)可知,25和35 MPa下,由于围压较大,使得剪切滑移面之间的作用力增大,试样并未被剪切裂缝贯通,且剪切滑移面间较为粗糙、平直性差,可见围压能够有效改变花岗岩样的破坏模式。

|

图 6 不同围压下岩样的破坏形态 Figure 6 Failure patterns of specimens under different confining pressures |

工程材料中局部区域应力集中,快速释放能量并产生瞬态弹性波的现象称为声发射(acoustic emission, AE)。特别地,材料在应力作用下的变形与裂纹扩展,是结构失效的重要机制。处理声发射信号时,常用脉冲计数法。单位时间的脉冲数,称为声发射计数率; 脉冲的总数,称为声发射总数。岩石作为传统的工程材料,在循环荷载作用下,同时伴随着原生裂纹的压密、新生裂纹的萌发、扩展和贯通,同时也产生声发射信号,并伴随着能量的释放。

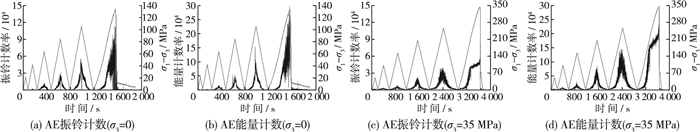

图 7为花岗岩试样在单轴和三轴(σ3=35 MPa)循环下声发射振铃计数率、能量计数率以及偏应力与时间的变化曲线。单轴和三轴循环加卸载下,在应力-应变曲线的初始加载阶段,由于岩石内部几乎没有出现新的裂纹,相应的声发射振铃计数很少; 在塑性变形阶段,岩石内部的裂隙和微裂纹逐渐扩展并发生贯通,声发射振铃计数率急剧上升,并在峰值点达到最大; 在峰后阶段,岩石已经发生破坏,声发射振铃计数率明显降低,并逐渐趋于稳定。由图 7可知,第1次循环加卸载时,由于循环应力太小,岩石内原生裂纹的压密较弱,几乎没有新的裂纹产生,岩石内产生稀少的声发射事件,随着循环应力的增大,试样内部更多新生裂纹的萌发、扩展和贯通,产生的声发射信号越多,并在最后一次加卸载破坏时声发射振铃计数达到最大; 声发射能量计数与振铃计数的变化趋势基本一致,可见岩石内部能量的释放与声发射事件的产生密切相关。此外,三轴循环下在最后一次加卸载破坏时产生的声发射振铃计数要明显少于单轴循环,这是由于在围压作用下岩石内裂纹的萌生、扩展和贯通受到较大的抑制作用。

|

图 7 单轴和三轴下声发射计数-偏应力-时间曲线 Figure 7 AE counts-deviatoric stress-time curves under uniaxial and triaxial cyclic compression |

刘学文等[20]研究指出声发射振铃计数是众多声发射信号参数中能够较好地反映材料性能变化的特征参量之一,因为它与材料中位错的运动及裂纹扩展所释放的应变能成比例,故利用累积声发射振铃计数能较好地描述花岗岩在循环加卸载过程中损伤的变化情况; 刘保县等[21]给出了基于“归一化”累积声发射振铃计数的损伤变量计算式如下:

| $ D = {A_{\rm{d}}}/A $ | (4) |

| $ {C_{\rm{d}}} = {C_{\rm{w}}}{A_{\rm{d}}} = {C_0}{A_{\rm{d}}}/A $ | (5) |

式中:A为岩样初始截面积; Ad为包含微裂纹和孔隙的损伤面积; Cw为初始岩样单位截面积破坏时的声发射振铃计数; Cd为岩样损伤面积达到Ad时的累积声发射振铃计数; C0为无损岩样截面完全破坏时的累积声发射振铃计数。

同时,引入损伤临界值DU可得:

| $ D = {D_{\rm{U}}}{C_{\rm{d}}}/{C_0} $ | (6) |

| $ {D_{\rm{U}}} = 1 - {\sigma _{\rm{c}}}/{\sigma _{\rm{p}}} $ | (7) |

式中:σc为残余强度; σp为峰值强度。

图 8为单轴和三轴(σ3=35 MPa)循环加卸载下声发射偏应力与时间及损伤与时间的关系曲线。可知在前2次加卸载段,由于应力水平较低,所产生的声发射信号很少,此时试样受到的损伤很少,随着加卸载段应力的增加,伴随着试样内部原生裂纹的压密、新裂纹的萌生、扩展和贯通,声发射振铃计数开始增大,损伤逐渐加剧; 在最后一次循环加卸载全过程中,单轴下试样产生损伤为0.529,三轴下试样产生损伤的比例为0.585,可见最后一次循环加卸载阶段是试样损伤诱发的主要阶段,这是由于最后一次加卸载阶段岩样破坏发生,内部裂纹扩展并迅速贯通。在单轴循环下,每一次循环加卸载阶段对应的损伤-时间曲线都会出现一段平台,该阶段损伤几乎不变,相应的声发射活动稀少,表现为一段“声发射静止期”,而三轴下对应的损伤-时间曲线并未出现明显的平台,而是保持缓慢增长趋势。而且,单轴下整个试样的损伤演化过程所消耗的时间几乎只有三轴的一半,可见围压有利于减缓岩石材料的损伤演化进程。

|

图 8 单轴和三轴下声发射损伤-偏应力-时间曲线 Figure 8 AE damage-deviatoric stress-time curves under uniaxial and triaxial cyclic compression |

本文对花岗岩开展了单轴和三轴循环加卸载试验,分析了其应力-应变曲线特征,探究了其强度、变形及声发射活动规律,得出主要结论如下:

(1) 三轴循环压缩下偏应力-轴向应变曲线的上凹现象和滞回环的迁移现象相比于单轴不太明显,并随着围压的增大而减弱; 循环加卸载破坏时对应的岩石峰值强度、峰值应变与施加的围压间呈现良好的线性正相关。

(2) 在单轴和三轴循环下,前5次循环加、卸载段的弹性模量都随着循环次数的增大而增大,且二者的变化趋势相近,而在最后一次加卸载时的弹性模量在各个围压下都有所降低; 在加载段和卸载段的泊松比均随着循环次数的增大而增大。

(3) 循环加载下试样破坏后的残余强度随着围压的增大而减小; 单轴循环加卸载下,试样表现出柱状劈裂特征,而在三轴循环加卸载下,试样表现出明显的剪切破坏。

(4) 三轴循环试验中最后一次加卸载破坏时声发射振铃计数要明显少于单轴循环的计数; 在单轴循环下,每一次加卸载阶段对应的损伤-时间曲线都会出现一段平台,而三轴下对应的损伤-时间曲线平台现象不明显,而是保持缓慢增长趋势。

| [1] |

沈明荣, 陈建峰. 岩体力学[M]. 上海: 同济大学出版社, 2006. ( SHENG Mingrong, CHENG Jianfeng. Rockmass mechanics[M]. Shanghai: Tongji University Press, 2006. (in Chinese))

|

| [2] |

魏元龙, 杨春和, 郭印同, 等. 三轴循环荷载下页岩变形及破坏特征试验研究[J]. 岩土工程学报, 2015, 37(12): 2262-2271. ( WEI Yuanlong, YANG Chunhe, GUO Yingtong, et al. Experimental research on deformation and fracture characteristics of shale under cyclic loading[J]. Chinese Journal of Geotechnical Engineering, 2015, 37(12): 2262-2271. DOI:10.11779/CJGE201512016 (in Chinese)) |

| [3] |

彭瑞东, 鞠杨, 高峰, 等. 三轴循环加卸载下煤岩损伤的能量机制分析[J]. 煤炭学报, 2014, 39(2): 245-252. ( PENG Ruidong, JU Yang, GAO Feng, et al. Energy analysis on damage of coal under cyclical triaxial loading and unloading conditions[J]. Journal of China Coal Society, 2014, 39(2): 245-252. (in Chinese)) |

| [4] |

何俊, 潘结南, 王安虎. 三轴循环加卸载作用下煤样的声发射特征[J]. 煤炭学报, 2014, 39(1): 84-90. ( HE Jun, PAN Jienan, WANG Anhu. Acoustic emission characteristics of coal specimen under triaxial cyclic loading and unloading[J]. Journal of China Coal Society, 2014, 39(1): 84-90. (in Chinese)) |

| [5] |

马林建, 刘新宇, 许宏发, 等. 循环荷载作用下盐岩三轴变形和强度特性试验研究[J]. 岩石力学与工程学报, 2013, 32(4): 849-856. ( MA Linjian, LIU Xingyu, XU Hongfa, et al. Deformation and strength properties of rock salt subject to triaxial compression with cycle loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 849-856. (in Chinese)) |

| [6] |

杨春和, 马洪岭, 刘建锋. 循环加、卸载下盐岩变形特性试验研究[J]. 岩土力学, 2009, 30(12): 3562-3568. ( YANG Chunhe, MA Hongling, LIU Jianfeng. Study of deformation of rock salt under cycling loading and unloading[J]. Rock and Soil Mechanics, 2009, 30(12): 3562-3568. DOI:10.3969/j.issn.1000-7598.2009.12.002 (in Chinese)) |

| [7] |

苏承东, 熊祖强, 翟新献, 等. 三轴循环加卸载作用下煤样变形及强度特征分析[J]. 采矿与安全工程学报, 2014, 31(3): 456-461. ( SU Chengdong, XIONG Zuqiang, ZHAI Xinxian, et al. Analysis of deformation and strength characteristics of coal samples under the triaxial cyclic loading and unloading stress path[J]. Journal of Mining and Safety Engineering, 2014, 31(3): 456-461. (in Chinese)) |

| [8] |

卢高明, 李元辉, 张希巍, 等. 脆性岩石循环加卸载试验及应变损伤参数分析[J]. 金属矿山, 2015(5): 28-33. ( LU Gaoming, LI Yuanhui, ZHANG Xiwei, et al. Experimental test and strain damage parameters analysis of brittle rock under cyclic loading-unloading[J]. Metal Mine, 2015(5): 28-33. (in Chinese)) |

| [9] |

周家文, 杨兴国, 符文熹, 等. 脆性岩石单轴循环加卸载试验及断裂损伤力学特性研究[J]. 岩石力学与工程学报, 2010, 29(6): 1172-1183. ( ZHOU Jiawen, YANG Xingguo, FU Wenxi, et al. Experimental test and fracture damage mechanical characteristics of brittle rock under uniaxial cyclic loading and unloading conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(6): 1172-1183. (in Chinese)) |

| [10] |

李春阳, 周宗红, 刘松. 花岗岩单轴循环加卸载试验及声发射特性研究[J]. 煤矿机械, 2016, 37(11): 67-70. ( LI Chunyang, ZHOU Zonghong, LIU Song. Experimental test and acoustic emission characteristics of granite under uniaxial cyclic loading and unloading conditions[J]. Coal Mine Machinery, 2016, 37(11): 67-70. (in Chinese)) |

| [11] |

王昌, 周宗红. 砂岩单轴循环加卸载试验及声发射特征研究[J]. 中国钨业, 2014, 29(3): 1-4. ( WANG Chang, ZHOU Zonghong. Sandstone uniaxial cyclic loading tests and acoustic emission characteristics[J]. China Tungsten Industry, 2014, 29(3): 1-4. (in Chinese)) |

| [12] |

刘建坡, 李元辉, 杨宇江. 基于声发射监测循环载荷下岩石损伤过程[J]. 东北大学学报(自然科学版), 2011, 32(10): 1476-1479. ( LIU Jianpo, LI Yuanhui, YANG Yujiang. Rock damage process based on acoustic emission monitoring under cyclic loading[J]. Journal of Northeastern University(Natural Science), 2011, 32(10): 1476-1479. (in Chinese)) |

| [13] |

赵星光, 李鹏飞, 马利科, 等. 循环加、卸载条件下北山深部花岗岩损伤与扩容特性[J]. 岩石力学与工程学报, 2014, 33(9): 1740-1748. ( ZHAO Xingguan, LI Pengfei, MA Like, et al. Damage and dilation characteristics[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(9): 1740-1748. (in Chinese)) |

| [14] |

龙刚, 周宗红, 王海泉, 等. 循环加卸载下灰岩力学特性试验研究[J]. 煤矿机械, 2016, 37(9): 29-31. ( LONG Gang, ZHOU Zonghong, WANG Haiquan, et al. Experimental test mechanical characteristics of limestone under cyclic loading and unloading[J]. Coal Mine Machinery, 2016, 37(9): 29-31. (in Chinese)) |

| [15] |

LIU J, XIE H, HOU Z, et al. Damage evolution of rock salt under cyclic loading in unixial tests[J]. Acta Geotechnica, 2014, 9(1): 153-160. DOI:10.1007/s11440-013-0236-5 |

| [16] |

WANG Z, LI S, QIAO L, et al. Finite element analysis of the hydro-mechanical behavior of an underground crude oil storage facility in granite subject to cyclic loading during operation[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 73: 70-81. DOI:10.1016/j.ijrmms.2014.09.018 |

| [17] |

HE M C, MIAO J L, FENG J L. Rock burst process of limestone and its acoustic emission characteristics under true-triaxial unloading conditions[J]. International Journal of Rock Mechanics and Mining Sciences, 2010, 47(2): 286-298. DOI:10.1016/j.ijrmms.2009.09.003 |

| [18] |

LIANG Y, LI Q, GU Y, et al. Mechanical and acoustic emission characteristics of rock: Effect of loading and unloading confining pressure at the postpeak stage[J]. Journal of Natural Gas Science and Engineering, 2017, 44: 54-64. DOI:10.1016/j.jngse.2017.04.012 |

| [19] |

左建平, 陈岩, 张俊文, 等. 不同围压作用下煤-岩组合体破坏行为及强度特征[J]. 煤炭学报, 2016, 41(11): 2706-2713. ( ZUO Jianping, CHEN Yan, ZHANG Junwen, et al. Failure behavior and strength characteristics of coal-rock combined body under different confining pressures[J]. Journal of China Coal Society, 2016, 41(11): 2706-2713. (in Chinese)) |

| [20] |

刘学文, 袁祖贻. 应用声发射技术评价材料疲劳损伤的研究[J]. 中国铁道科学, 1997, 18(4): 74-81. ( LIU Xuewen, YUAN Zuyi. Research on evaluation of material fatigue damage by acoustic emission technology[J]. China Academy of Railway Sciences, 1997, 18(4): 74-81. (in Chinese)) |

| [21] |

刘保县, 黄敬林, 王泽云, 等. 单轴压缩煤岩损伤演化及声发射特性研究[J]. 岩石力学与工程学报, 2009, 28(增刊1): 3234-3238. ( LIU Baoxian, HUANG Jinglin, WANG Zeyun, et al. Study on damage evolution and acoustic emission character of coal-rock under uniaxial compression[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(Suppl1): 3234-3238. (in Chinese)) |

2018

2018