我国西部大型水电站装机容量大、水头高,且位于高山峡谷地区,地下水位高,因此,水工洞室常深埋于地下水位以下,需要考虑洞室衬砌的外水压力作用和防渗排水措施,即如何选择合适的防渗排水处理方案,高效且经济地减小衬砌所受渗透压力,提高水工洞室的整体稳定性[1]。关于水工洞室防渗排水的研究已有许多成果。班宏泰等[2]研究了在高压隧洞中水平段和下水平段布置排水洞和排水孔幕的渗流场分布特征,结果表明该方案有利于降低外水压力。李岩松等[3]对固结灌浆前后的引水隧洞衬砌所受的压力进行分析,认为通过不同灌浆施工方法可有效减小衬砌所受压力。朱伯芳等[4]通过三维有限元计算,分析结果表明孔径对排水效果影响很小,而孔距、孔深在一定范围内影响较大。简文彬等[5]利用波速计算研究了固结灌浆在不同方向上的作用效果。根据《水工隧洞设计规范》(SL 279—2016),当需要降低地下水变化对环境影响和水土保持的要求时,水工洞室需进行固结灌浆。固结灌浆作为水工隧洞提高围岩稳定性的有效措施之一,有利于加固岩体、封闭洞室周围岩体裂隙,大幅度减小地下水外渗,从而增强洞室整体的抗变形能力并减小地下水位变化[6]。当水工洞室位于地下水位以下,无地下水环境影响要求时,可以设置排水措施,降低外水压力强度,如许多地下厂房采用防渗帷幕、排水孔幕以及厂房顶的人字形排水孔等措施。但是,当水工洞室位于地下水位以下,需要考虑地下水环境影响时,既要减小衬砌所受外水压力,又要尽可能减小排水对地下水位的影响,这时需要考虑其他防渗排水措施[7]。

本文结合某水电站工程泄洪洞设计,考虑排水孔和固结灌浆组合方案,建立了泄洪洞围岩三维有限元模型,精细模拟了泄洪洞衬砌和排水孔,围岩材料分区及固结灌浆,计算分析地下泄洪洞渗流场分布和衬砌所受外水压力,研究了洞室设置浅排水孔、围岩进行深固结灌浆的作用效果,提出防渗排水处理建议。

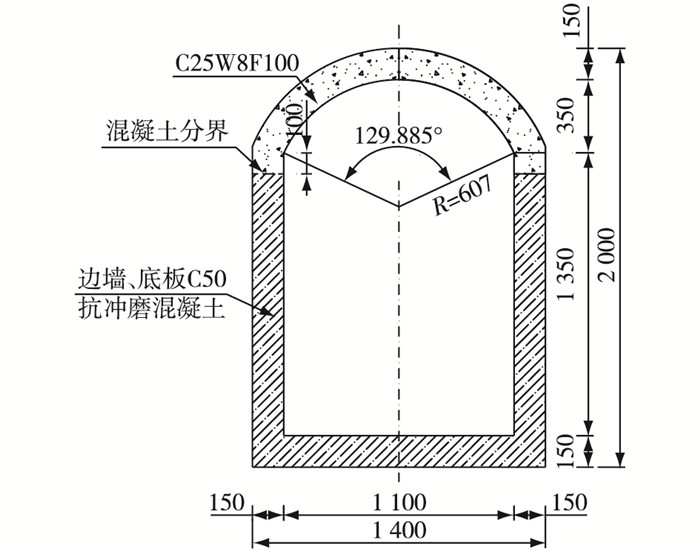

1 某水电站泄洪洞布置某水电站工程拦河坝为砾石土心墙堆石坝,泄水建筑物布置于左岸,其中洞式溢洪道轴线穿越大坝帷幕,最大坝高为293 m。坝区河道下切十分强烈,河谷狭窄、谷坡陡峻,为典型的高山峡谷。该区域出露地层以三叠系上统为主,属浅变质岩系,具有岩性较为单一、岩层延展变化大、分布较广的特点。深孔泄洪洞、放空洞、竖井泄洪洞位于大坝现有防渗帷幕线以外。深孔泄洪洞全长1 640 m, 最大垂直埋深350 m, 洞段周围岩体质量为Ⅲ2~Ⅴ类,具有足够的承载及抗变形能力,可满足洞段应力及变形要求。深孔泄洪洞典型断面如图 1所示。

|

图 1 深孔泄洪洞典型断面(单位:cm) Figure 1 Typical section of deep hole spillway tunnel(unit: cm) |

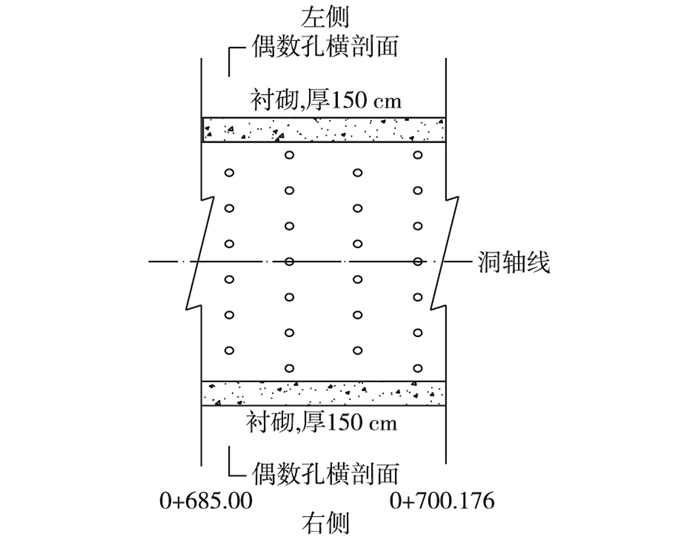

深孔泄洪洞顶拱部位布置排水孔,排水孔间距为3.0 m。排水孔直径为50 mm,孔深入岩1 m,2个排水孔轴线夹角为20°,相邻两排奇偶数交错布置。沿纵轴线深孔泄洪洞顶部奇偶孔布置见图 2。

|

图 2 泄洪洞排水孔布置平面投影 Figure 2 Plane projection of drainage holes in spillway tunnel |

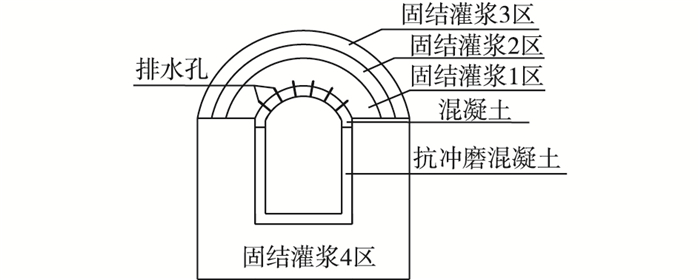

为方便建立三维有限元模型,按照面积等效原则将圆形排水孔等效为44 mm×44 mm的正方形排水孔,不影响模型整体渗流计算且便于三维有限元建模。固结灌浆深度为8 m,根据固结灌浆孔布置及其灌浆效果,将围岩灌浆区域分区并按实际效果调整材料渗透系数[8]。泄洪洞有限元模型分区如图 3所示。

|

图 3 泄洪洞有限元模型分区示意 Figure 3 Partitions of finite element model of drainage hole |

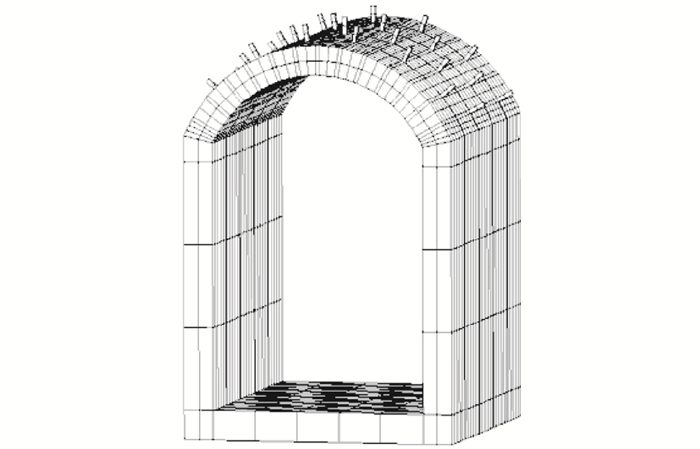

选取泄洪洞地下水位最高的洞段,以泄洪洞中央为基准,建立泄洪洞及其围岩三维有限元模型。该模型模拟范围沿垂直泄洪洞轴线方向(X方向)长190 m,顺河流方向(Y方向)宽15.176 m,即泄洪洞0+685.00 m~ 0+700.176 m,高程方向(Z方向)约196 m。计算的边界模型如下:①模型底部边界取至固结灌浆最深区域往外延伸80 m,约为4倍隧洞高度,高程2 642 m。②模型顶部边界取至固结灌浆最深区域往外延伸80 m, 约为4倍隧洞高度,高程为2 838 m。③模型左右边界沿着固结灌浆最深区域往外延伸80 m,约为4倍隧洞高度。根据泄洪洞、排水孔等的实际尺寸和布置,选取控制断面10个。泄洪洞、排水孔等均按实际尺寸离散,采取控制断面超单元自动剖分技术,形成超单元结点2 680个,超单元1 991个[9]。加密细分后生成有限元网格格点总数37 380个,单元总数为33 768个。泄洪洞有限元模型衬砌及排水孔三维有限元网格如图 4所示。有限元模型的计算边界条件如下:左、右侧截取边界为已知水头边界,沿洞轴线方向模型长度不大,仅15.176 m,忽略其渗流运动,即上游以及下游侧截取边界近似为不透水边界,模型底边界近似为不透水边界。边界水头由枢纽区渗流场计算分析确定,取最高地下水位2 784.00 m[10]。

|

图 4 泄洪洞衬砌及排水孔三维有限元网格 Figure 4 3D FEM mesh of spillway tunnel lining and drainage holes |

由于顶拱排水孔呈辐射向布置,越往围岩深部灌浆孔间距越大,固结效果也越差,因此考虑到固结灌浆的实际效果,将固结灌浆区划分为4个区(如图 3),并取不同的渗透系数[11]。泄洪洞围岩各分区渗透系数为:混凝土1×10-7 cm/s,抗冲磨混凝土1×10-7 cm/s,固结灌浆1区1×10-6 cm/s,固结灌浆2区2×10-6 cm/s,固结灌浆3区3×10-6 cm/s,固结灌浆4区1×10-6 cm/s,围岩2.7×10-5 cm/s。

3 防渗排水作用分析 3.1 防渗排水方案根据泄洪洞防渗排水措施的可能情况,拟定4种防渗排水处理方案(见表 1)。模型采用邓肯-张(E-B)模型,进行三维非线性有限元计算,分析水工隧洞在不同防渗排水处理方案下浸润面以及衬砌所受渗水压力的变化。

| 表 1 泄洪洞防渗排水处理方案 Table 1 Anti-seepage treatment scheme for spillway tunnel |

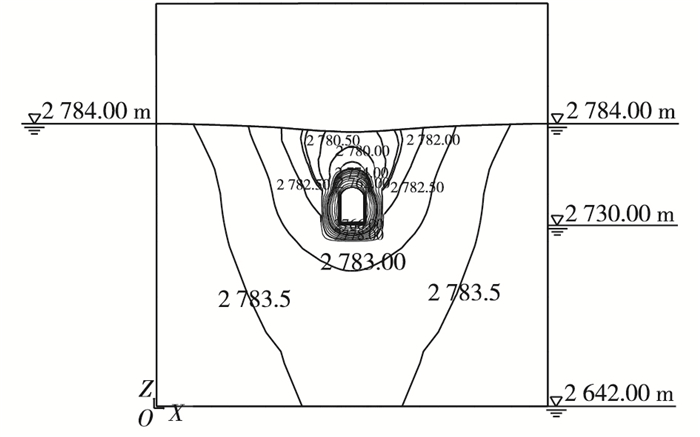

选取经过偶数孔中心的横剖面分析泄洪洞围岩渗流场,方案3的渗流场位势分布如图 5所示。当泄洪洞围岩进行深固结灌浆后,泄洪洞围岩灌浆区地下水等势线密集,其水力梯度远大于外侧围岩和内侧排水孔区,深部围岩的固结灌浆可减少围岩地下水内渗[12]。

|

图 5 方案3泄洪洞围岩渗流场位势分布(单位:m) Figure 5 Seepage equipotential line distribution of surrounding rock in scheme 3 (unit:m) |

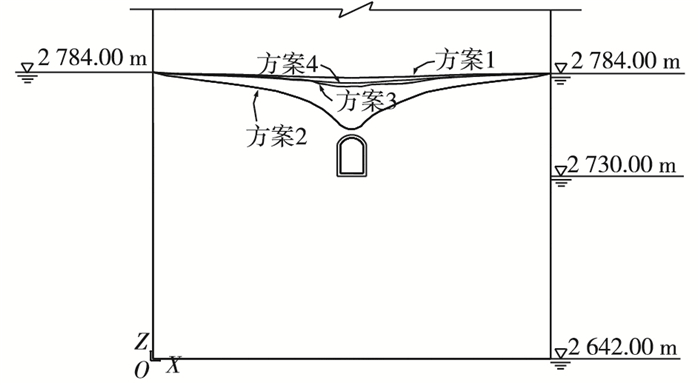

不同防渗排水处理方案下围岩地下水位线见图 6。由图 6可知,当泄洪洞围岩进行深部固结灌浆后,深部围岩的固结灌浆可有效减少围岩地下水内渗,地下水位线变化不明显,泄洪洞拱顶上方地下水位距左右边界水位下降2.35 m。当顶拱设置排水孔之后,泄洪洞上方地下水位距左右边界水头下降27.17 m。因此对于深埋水工隧洞,设置排水措施会引起围岩地下水位不可恢复的下降,破坏地下水环境,对生态环境造成一定的影响[13]。围岩采取深固结灌浆且设置排水孔时,泄洪洞洞室上方的地下水头下降了6.48 m。当深部围岩灌浆深度改为5 m,泄洪洞上方距左右边界水头下降4.92 m。固结灌浆深度减小,地下水位变化变小,对地下水环境影响也更小。可知当需考虑地下水环境影响时,可采取固结灌浆防渗排水措施,可有效减小地下水位的降低,保护生态环境[14]。

|

图 6 泄洪洞偶数孔中心横剖面地下水位线变化 Figure 6 Changes of groundwater level at center section of even numbered holes |

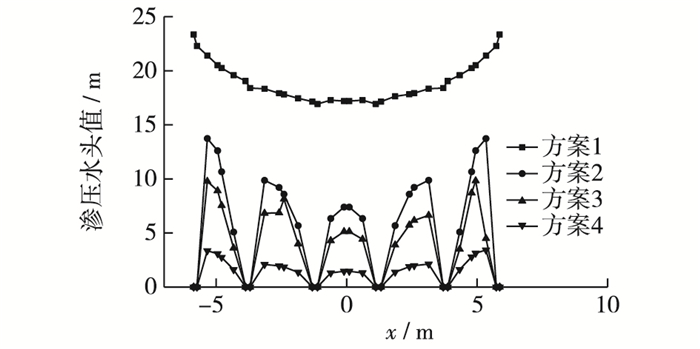

对于深埋地下的泄洪洞,混凝土衬砌材料本身具有一定的渗透性,衬砌有利于减小糙率和保护围岩[15]。泄洪洞横剖面顶拱衬砌上的渗压水头分布见图 7,x坐标值为衬砌沿拱圈展开坐标,x=0表示隧洞拱顶,纵坐标表示该位置上衬砌所受渗水压力值。当排水孔失效时,衬砌上渗水压力值沿着x方向呈先减小后增大的趋势。排水孔正常作用时排水孔处渗水压力值为0,相邻排水孔之间渗水压力值呈抛物线趋势。方案1渗压水头最大值为23.35 m,位于模型左、右边界两侧。围岩进行深固结灌浆可减小对地下水环境的影响,但可对衬砌造成额外的附加力。方案2渗压水头在左、右两侧相邻排水孔之间达到最大值,最大值为3.43 m,降低了85.31%。当衬砌设置排水孔可有效发挥排水降压的功效,大幅减小作用于衬砌上的渗透压力。方案3渗压水头也在左、右两侧相邻排水孔之间达到最大值,最大值为9.83 m,降低了57.9%。采用排水孔和固结灌浆联合防渗加固措施可减小其洞室衬砌所受渗透压力,同时提高岩体整体抗变形能力。方案4渗压水头最大值为13.74 m,相较于方案3增加了39.78%。固结灌浆深度减小会造成衬砌渗压水头的增加。

|

图 7 偶数孔中心横剖面顶拱衬砌上的渗压水头分布(沿拱圈展开) Figure 7 Seepage pressure distribution of top arch tunnel lining at section of even numbered holes |

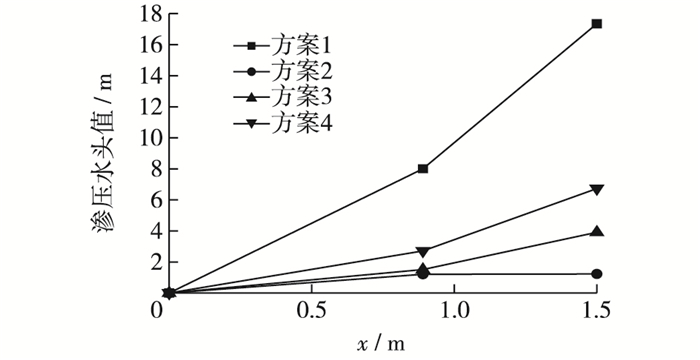

取隧洞横剖面为研究面,沿衬砌拱顶向围岩深度方向的渗压水头分布见8,x坐标值表示衬砌沿围岩深度方向深度大小,纵坐标表示该点所受渗水压力值。方案1衬砌厚度方向的最大渗压水头为17.35 m;方案2为1.68 m,降低了90.32%;方案3的最大渗压水头为3.91 m,降低了78.33%。方案4的最大渗压水头为6.73 m,比方案3增加了72.12%。分析表明, 隧洞围岩设置排水孔可以有效减小衬砌所受的渗透压力。

|

图 8 衬砌洞轴线剖面沿围岩深度方向的渗压水头分布 Figure 8 Seepage pressure distribution of lining structure along depth of surrounding rock |

本文针对深埋水工隧洞保护地下水环境要求和减小衬砌承受的渗透压力的情况,结合实际工程,建立了泄洪洞三维有限元模型,详细模拟了衬砌、排水孔和固结灌浆区,分析研究了不同处理方案下泄洪洞围岩地下水渗流场的变化和衬砌上所受渗透压力的分布规律,提出了相应的防渗排水处理方案。

(1) 当需要考虑地下水环境影响时,可对围岩进行深部固结灌浆,范围为5~8 m。分析表明固结灌浆可将深埋水工隧洞对周围环境地下水位的影响降至最低,封闭泄洪洞围岩裂隙,减少围岩地下水内渗,改善隧洞衬砌的受力状态。

(2) 当不需考虑地下水环境影响,水工隧洞低于地下水位线且需要降低衬砌外水压力时,可在衬砌顶拱位置设置浅排水孔,排水孔深度为1~2 m。浅排水可以大幅度降低衬砌所受的外水压力,提高其渗透稳定性。

(3) 当地下水环境影响和衬砌外水压力两者均需要考虑时,可采用深部固结灌浆联合浅排水的防渗排水措施,可减小衬砌所受的外水压力,并降低对地下水环境的影响。

| [1] |

信春雷. 不同防排水模式对山岭隧道衬砌水压力影响关系研究[D]. 成都: 西南交通大学, 2011. (XIN Chunlei. Study on the impact of different waterproof and drainage patterns upon water pressure load on mountain tunnel lining[D]. Chengdu: Southwest Jiaotong University, 2011. (in Chinese)) http://cdmd.cnki.com.cn/Article/CDMD-10613-1012391748.htm

|

| [2] |

班宏泰, 刘昌军, 丁留谦, 等. 深埋地下管道及地下洞室群三维渗流场的有限元精细模拟[J]. 水利水电技术, 2012, 43(9): 33-38. ( BAN Hongtai, LIU Changjun, DING Liuqian, et al. Precise finite element simulation on 3-D seepage field of deep-embedded underground pipelines and underground cavern group[J]. Water Resources and Hydropower Engineering, 2012, 43(9): 33-38. (in Chinese)) |

| [3] |

李岩松, 陈寿根, 周泽林. 固结灌浆前、后引水隧洞衬砌力学行为研究[J]. 水利与建筑工程学报, 2014, 12(2): 193-198. ( LI Yansong, CHEN Shougen, ZHOU Zelin. Mechanical behaviors of water diversion tunnel lining before and after consolidation grouting[J]. Journal of Water Resources and Architectural Engineering, 2014, 12(2): 193-198. (in Chinese)) |

| [4] |

朱伯芳, 李玥, 张国新. 渗流场中排水孔直径、间距及深度对排水效果的影响[J]. 水利水电技术, 2008, 39(3): 27-29. ( ZHU Bofang, LI Yue, ZHANG Guoxin. The influences of the diameter, spacing and depth of drain holes on the effect of draining in the seepage field[J]. Water Resources and Hydropower Engineering, 2008, 39(3): 27-29. (in Chinese)) |

| [5] |

简文彬, 张登, 许旭堂. 基于波速测试的裂隙岩体固结灌浆效果分析[J]. 岩土力学, 2014, 35(7): 1945-1949. ( JIAN Wenbin, ZHANG Deng, XU Xutang. Analysis of consolidation grouting effect of fractured rock mass based on wave velocity test[J]. Rock and Soil Mechanics, 2014, 35(7): 1945-1949. (in Chinese)) |

| [6] |

张巍, 陈云长, 黄立财, 等. 高压隧洞内水外渗三维有限元分析与渗透稳定性研究[J]. 水利与建筑工程学报, 2015, 13(5): 212-217. ( ZHANG Wei, CHEN Yunchang, HUANG Licai, et al. 3D finite element analysis of seepage from a high pressure tunnel and study on its permeation stability[J]. Journal of Water Resources and Architectural Engineering, 2015, 13(5): 212-217. (in Chinese)) |

| [7] |

沈振中, 倪治斌, 赵坚. 水工洞室围岩稳定性的非连续变形分析[J]. 岩石力学与工程学报, 2003, 22(增刊1): 2299-2303. ( SHEN Zhenzhong, NI Zhibin, ZHAO Jian. Stability analysis of rock mass for underground hydraulic powerhouse by DDA[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(Suppl1): 2299-2303. (in Chinese)) |

| [8] |

沈振中, 张鑫, 陆希, 等. 西藏老虎嘴水电站左岸渗流控制优化[J]. 水利学报, 2006, 37(10): 1230-1234. ( SHEN Zhenzhong, ZHANG Xin, LU Xi, et al. Seepage control optimization of left bank of Laohuzui hydropower station[J]. Journal of Hydraulic Engineering, 2006, 37(10): 1230-1234. DOI:10.3321/j.issn:0559-9350.2006.10.013 (in Chinese)) |

| [9] |

周人杰, 沈振中, 徐力群, 等. 基于三维非稳定渗流分析的隧洞开挖地下水环境影响评价[J]. 南水北调与水利科技, 2016, 14(6): 135-140. ( ZHOU Renjie, SHEN Zhenzhong, XU Liqun, et al. Effect of tunnel excavation on groundwater environment based on three-dimensional unsteady seepage flow analysis[J]. South-to-North Water Transfers and Water Science & Technology, 2016, 14(6): 135-140. (in Chinese)) |

| [10] |

王连广, 刘阳. 引水隧洞三维渗流场分析研究[J]. 水利规划与设计, 2014(4): 52-54. ( WANG Lianguang, LIU Yang. Analysis of three-dimensional seepage field at diversion tunnel[J]. Water Resources Planning and Design, 2014(4): 52-54. (in Chinese)) |

| [11] |

任华春, 沈振中, 张耀祖. 地下厂房围岩稳定性分析及支护方案优化[J]. 水电能源科学, 2010, 28(4): 96-99. ( REN Huachun, SHEN Zhenzhong, ZHANG Yaozu. Stability analysis and reinforcement scheme optimization of surrounding rock for underground powerhouse[J]. Water Resources and Power, 2010, 28(4): 96-99. (in Chinese)) |

| [12] |

王东, 沈振中, 陶小虎. 尾矿坝渗流场三维有限元分析与安全评价[J]. 河海大学学报(自然科学版), 2012, 40(3): 307-312. ( WANG Dong, SHEN Zhenzhong, TAO Xiaohu. Three-dimensional finite element analysis and safety assessment for seepage field of a tailing dam[J]. Journal of Hohai University(Natural Science), 2012, 40(3): 307-312. (in Chinese)) |

| [13] |

刘干斌, 谢康和, 施祖元, 等. 压力隧洞衬砌-围岩(土)相互作用研究[J]. 岩石力学与工程学报, 2005, 24(14): 2449-2455. ( LIU Ganbin, XIE Kanghe, SHI Zuyuan, et al. Interaction of surrounding rock or soil and lining of a pressure tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(14): 2449-2455. DOI:10.3321/j.issn:1000-6915.2005.14.008 (in Chinese)) |

| [14] |

白明洲, 陈云, 师海. 山岭隧道施工诱发地下水位下降环境风险评价[J]. 铁道工程学报, 2016(1): 5-10, 15. ( BAI Mingzhou, CHEN Yun, SHI Hai. Environmental risk assessment of underground water level falling induced by construction in mountain tunnel[J]. Journal of Railway Engineering Society, 2016(1): 5-10, 15. (in Chinese)) |

| [15] |

苏凯, 伍鹤皋. 水工隧洞内水外渗耦合分析[J]. 岩土力学, 2009, 30(4): 1147-1152. ( SU Kai, WU Hegao. Analysis of hydro-mechanical interaction in hydraulic tunnel with inner water exosmosis[J]. Rock and Soil Mechanics, 2009, 30(4): 1147-1152. (in Chinese)) |

2018

2018